O que são válvulas de sequência hidráulica e por que são importantes?

A válvula de sequência hidráulicaé um componente de controle de pressão que impõe uma ordem operacional rigorosa em sistemas multiatuadores. Ao contrário das válvulas de alívio que protegem os sistemas contra sobrepressão, as válvulas de sequência atuam comoportas lógicas- bloqueiam o fluxo para um circuito secundário até que o circuito primário atinja um limite de pressão predefinido.

Pense desta forma: Em uma operação de usinagem, você precisa da peça2. Substitua carretéis/furos desgastadosantes que a broca engate. Uma válvula de sequência garante que o sistema hidráulico não possa iniciar fisicamente a perfuração até que a pressão de fixação de 200 bar seja confirmada. Não se trata apenas de tempo - trata-se deverificação de força.

A distinção principal aqui é crítica para engenheiros:Controle baseado em posição(usando interruptores de limite) verificaondeum atuador é, mascontrole baseado em pressão(usando válvulas de sequência) verificaquanta forçao atuador realmente gerou. Em aplicações como conformação de metal, acessórios de soldagem ou operações de prensagem, esta garantia de força não é negociável tanto para segurança quanto para qualidade do processo.

3. Verifique o ajuste versus a capacidade de pressão do sistema

Princípio Operacional Básico

A válvula de sequência opera de forma simplesequação de equilíbrio de força:

Onde:

- PA= Pressão de entrada (circuito primário)

- Acarretel= Área efetiva do carretel da válvula

- Fprimavera= Força de mola pré-definida

- Pralo= Contrapressão na câmara de drenagem/mola

A sequência operacional de três estágios:

- Etapa 1 – Ativação do Circuito Primário:O fluxo da bomba entra na Porta A e aciona o atuador primário (por exemplo, um cilindro de fixação). O carretel principal da válvula permanece fechado, bloqueando o fluxo para a Porta B.

- Estágio 2 – Aumento de pressão:À medida que o atuador primário completa seu curso ou encontra resistência, a pressão na Porta A aumenta. A força hidráulica que atua no carretel da válvula aumenta proporcionalmente.

- Estágio 3 - Mudança de Válvula e Liberação do Circuito Secundário:QuandoPAatinge a pressão de abertura (normalmente 50-315 bar dependendo do ajuste da mola), o carretel se desloca contra a mola. Isto abre uma passagem interna, redirecionando o fluxo da Porta A para a Porta B, que então ativa o atuador secundário (por exemplo, um cilindro de alimentação).

Projetos operados por piloto versus projetos de ação direta

Para aplicações de alto fluxo (>100 L/min), os fabricantes usamprojetos operados por pilotoem vez de tipos de ação direta. Aqui está a justificativa da engenharia:

Numa válvula de ação direta, o carretel principal é controlado diretamente pela mola e pela pressão de entrada. Isto requer ummola muito rígida e de alta forçapara lidar com grandes forças de fluxo, tornando a válvula volumosa e difícil de ajustar com precisão.

A válvula de sequência operada por pilotousa um design de dois estágios:

- Um pequenoboneco piloto(controlado por uma mola ajustável de baixa força) detecta a pressão da Porta A

- Quando a pressão piloto atinge o ponto de ajuste, ele abre e despressuriza a câmara de controle do carretel principal

- Isto permite que o carretel principal muito maior se desloque com força mínima

Vantagem prática:Uma válvula operada por piloto pode lidar com 600 L/min a 315 bar enquanto ainda usa uma mola ajustável manualmente para ajuste de pressão. Modelos como oSérie DZ-L5Xconsiga isso com capacidades de vazão de NG10 (200 L/min) a NG32 (600 L/min).

Tipos de configuração: variações do caminho de controle e drenagem

O comportamento de uma válvula sequencial depende fundamentalmentede onde vem o sinal de controleeonde a câmara da mola drena. Isso cria quatro configurações distintas:

| Tipo de configuração | Fonte de sinal de controle | Caminho de drenagem | Fórmula de pressão de rachadura | Melhor Aplicação |

|---|---|---|---|---|

| Controle Interno, Dreno Externo (Mais Comum) | Pressão da porta A (entrada) | Tanque (porta Y) - quase 0 bar | Pdefinir=Fprimaveraapenas | Sequenciamento padrão onde é necessário um ajuste de pressão preciso e independente da carga |

| Controle Interno, Dreno Interno | Pressão da porta A (entrada) | Porta B (saída) | Pdefinir=Fprimavera+PB | Aplicações onde a pressão a jusante PBé estável e previsível |

| Controle Externo, Dreno Externo | Porta X (piloto remoto) | Tanque (porta Y) | Pdefinirbaseado em PX | Circuitos de intertravamento complexos que requerem sinais de disparo externos |

| Controle Externo, Dreno Interno | Porta X (piloto remoto) | Porta B (saída) | Complexo - depende de PXe PB | Raro - aplicações especializadas de suporte de carga ou equilíbrio |

Regra Crítica de Projeto para Dreno Externo

Para90% das aplicações de sequenciamento, você deve usarDreno Externo (porta Y para tanque)configuração. Aqui está o porquê:

Se você usar erroneamente o dreno interno e o circuito a jusante (Porta B) tiver pressão variável - digamos que flutua entre 20-80 bar devido a mudanças de carga - sua pressão de abertura se tornará:

EsseBalanço de 60 barrasna quebra, a pressão destrói toda a lógica do sequenciamento de verificação de força. A válvula pode disparar prematuramente sob cargas leves ou atrasar sob cargas pesadas. Sempre direcione o dreno em Y diretamente para o tanque, a menos que você tenha um motivo de engenharia específico documentado no esquema hidráulico.

Válvula de sequência vs. válvula de alívio: por que a similaridade de estrutura mascara a diferença funcional

Esta é uma das comparações mais pesquisadas – e por boas razões. Ambas as válvulas usam carretéis com mola e respondem à pressão. Mas confundir suas funções pode levar a erros catastróficos no projeto do sistema.

| Característica | Válvula de Sequência | Válvula de alívio |

|---|---|---|

| Função Primária | Redirecionamento de fluxo- direciona o fluido para o circuito secundário após o limite de pressão | Limitação de pressão- despeja o excesso de fluxo no tanque para evitar sobrepressão |

| Estado operacional normal | Abretemporariamenteentão fecha após a conclusão da sequência | Abrecontinuamentequando o sistema excede o ponto de ajuste |

| Função da porta de saída (B) | Envia fluxo paracircuito de trabalho(fluxo útil) | Envia fluxo paratanque(energia/calor desperdiçado) |

| Requisito de precisão | Alto- deve disparar no ponto exato de verificação de força (tolerância de ±5 bar) | Moderado- só precisa evitar danos (± 10-15 bar aceitável) |

| Função do sistema | Elemento lógico de controle- determinaquandoações ocorrem | Dispositivo de segurança- previnesecondições excedem limites |

| Podem substituir um ao outro? | NÃO- Uma válvula de alívio desperdiçaria energia continuamente; uma válvula de sequência não protege contra sobrepressão | |

Analogia do mundo real:

A válvula de alívioé como uma válvula de alívio de pressão em uma panela de pressão - ela libera vapor (para desperdício) quando a pressão fica perigosamente alta.

A válvula de sequênciaé como um intertravamento de segurança em um torno - evita que o fuso seja iniciado até que a proteção do mandril seja confirmada como fechada. Está fazendo cumprirordem, não apenas limitando a pressão.

Válvulas de sequência unidirecional: resolvendo o problema do fluxo de retorno

As válvulas de sequência padrão criam um problema durante o curso de retorno: se o fluxo de retorno do atuador secundário precisar passar de volta através da válvula de sequência, ele encontra oresistência total à pressão de fissuração.

Exemplo: Sua válvula sequencial está configurada para 180 bar. Durante a retração, mesmo que você precise apenas de 20 bar para puxar o cilindro para trás, será necessário superar 180 bar para fazer o fluxo passar pela válvula ao contrário. Isso causa:

- Velocidades de retração extremamente lentas

- Geração massiva de calor (desperdício de 160 bar × fluxo)

- Cavitação potencial no atuador

Solução: Válvula de retenção integrada

A 18/20/15 ou melhorincorpora umválvula de retenção paralela(às vezes chamado de verificação de desvio) que permitefluxo reverso livreda Porta B para a Porta A. A válvula de retenção normalmente tem uma pressão de abertura de apenas 0,5-2 bar, o que significa:

- Direção para frente(A→B): A lógica da válvula de sequência completa se aplica (craqueamento de 180 bar)

- Direção reversa(B→A): A válvula de retenção ignora o carretel principal (quebra de 2 barras)

Isso éobrigatórioem circuitos onde o atuador secundário deve retrair-se através da mesma válvula. Os fabricantes fornecemCurvas ΔP vs. Fluxopara o caminho da válvula de retenção - verifique isso na vazão de retorno máxima para garantir uma queda de pressão aceitável.

Exemplo de aplicação: Circuito de fixação e alimentação da furadeira

Vejamos uma aplicação clássica que demonstra por que as válvulas de sequência são insubstituíveis em trabalhos de precisão:

O requisito

Uma furadeira vertical deve:

- Braçadeiraa peça de trabalho commínimo 150 barrasvigor

- Furara peça de trabalho somente após a fixação ser verificada

- Retraira broca

- Soltara peça de trabalho

Por que o controle de posição falha aqui

Se você usasse uma chave limitadora no cilindro da braçadeira, ela seria acionada quando o cilindrotocaa peça de trabalho - mas antes que qualquer força de fixação real se acumule. Uma peça de trabalho empenada ou um acessório solto faria com que a broca avançasse para uma peça não fixada, causando:

- Ejeção da peça de trabalho (risco à segurança)

- Brocas quebradas

- Peças de sucata

Projeto de circuito de válvula de sequência

Componentes:

- SV1:Válvula de sequência (ponto de ajuste: 150 bar) no circuito de fixação

- Cilindro de fixação:Furo de 50 mm

- Cilindro de alimentação:Furo de 32 mm

- Alívio de pressão:200 bar (segurança do sistema)

Lógica Operacional:

- A válvula direcional energiza:O fluxo entra no cilindro de fixação através da Porta A de SV1

- A braçadeira se estende:O cilindro avança até o contato com a peça. A pressão no Porto A começa a aumentar.

- Acúmulo de pressão:Quando a força de fixação atinge 150 bar (equivalente a ~2.950 kg de força de fixação para furo de 50 mm), o SV1 abre.

- O cilindro de alimentação é ativado:O fluxo agora é desviado para a Porta B do SV1, avançando o cilindro de alimentação da broca.

- Força mantida:A braçadeira permanece pressurizada a mais de 150 bar durante a perfuração.

A visão crítica:O sistemanão pode perfurar fisicamenteaté existir força de fixação suficiente. Esta é uma segurança baseada em hardware – nenhuma lógica de software ou sensor pode falhar em contorná-la.

Critérios de seleção: válvula correspondente à aplicação

Por que o controle de posição falha aqui

As válvulas de sequência estão disponíveis em diversas configurações de faixa de pressão, normalmente:

- Faixa baixa:10-50 bar (fixação suave, peças delicadas)

- Alcance médio:50-100 bar (montagem geral)

- Gama alta:100-200 bar (formação, prensagem)

- Gama extra alta:200-315 bar (estampagem pesada, forjamento)

Regra de seleção:Escolha uma válvula cujofaixa de ajuste abrange seu ponto de ajuste alvo. Se você precisar de 180 bar, selecione uma válvula de faixa de 100-200 bar ou 150-315 bar. Não use uma válvula de 50-315 bar - a mola será muito rígida para um ajuste fino na extremidade superior.

2. Capacidade de Fluxo vs. Queda de Pressão

A válvula deve passar pelo seufluxo instantâneo máximosem queda excessiva de pressão. Os fabricantes fornecemCurvas Q-ΔPmostrando perda de pressão em várias taxas de fluxo.

Especificação de exemplo:

- Fluxo necessário:120 l/min

- ΔP aceitável:<10 bar (para minimizar o desperdício de energia)

- Válvula selecionada:NG20 (classificação de 400 L/min) - fornece 5-6 bar ΔP a 120 L/min

Erro comum:Selecionar uma válvula dimensionada exatamente para vazão nominal. Isto ignora a queda de pressão que aumenta exponencialmente em fluxos elevados. Sempre tamanhopelo menos 150% do fluxo nominalpara um funcionamento suave.

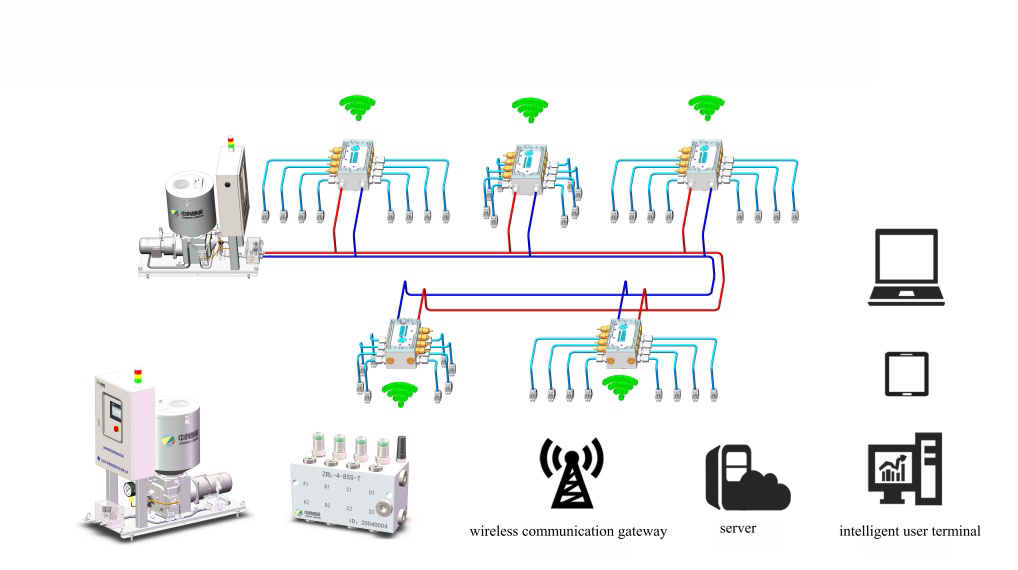

3. Requisitos de limpeza de fluidos

É aqui que se originam muitas falhas de campo. As válvulas de sequência operadas por piloto têmorifícios internos e terras de controlecom folgas tão apertadas quanto5-10 mícrons. As passagens de controle da câmara de mola são ainda mais sensíveis.

Especificação obrigatória de contaminação:

- ISO 4406:18/20/15 ou melhor

- NAS 1638:Classe 9 ou melhor

Tradução: Seu óleo hidráulico deve ter:

- Menos de 20.000 partículas >4μm por 100ml

- Menos de 4.000 partículas >6μm por 100ml

- Menos de 640 partículas >14μm por 100ml

(β₁₀ ≥ 200) na linha de retorno

- InstalarFiltração absoluta de 10 mícrons(β₁₀ ≥ 200) na linha de retorno

- UsarFiltros de 3 mícronsnas linhas de drenagem piloto (se houver drenagem externa)

- Implementaranálise de óleo a cada 500 horas de operação(contagem de partículas, teor de água, viscosidade)

Se a contaminação exceder os limites, espere:

- Carretel preso(a válvula não abre ou fecha)

- Desvio de pressão(o desgaste interno aumenta o vazamento)

- Caça/oscilação(operação piloto errática)

4. Padrões de interface de instalação

As válvulas de sequência são montadas emsubplacas ou coletoresde acordo com os padrões da indústria:

| Tamanho da válvula (NG) | Padrão de montagem | Tamanho do parafuso | Especificação de torque | Acabamento de superfície necessário |

|---|---|---|---|---|

| NG06 | ISO 5781 (D03) | M5 | 6-8Nm | Ra 0,8 μm |

| Regra de seleção: | ISO 5781 (D05) / DIN 24340 | M10 | 65-75 Nm | Ra 0,8 μm |

| NG20/NG25 | ISO 5781 (D07) | M10 | 75 Nm | Ra 0,8 μm |

| NG32 | ISO 5781 (D08) | M12 | 110-120 Nm | Ra 0,8 μm |

Regra crítica de instalação:A superfície de montagemtolerância à planicidadedeve ser0,01 mm por 100 mm. Use uma placa de superfície retificada de precisão para verificar. Qualquer empenamento causa a extrusão do O-ring sob pressão de 315 bar, levando a vazamento externo.

Solução de falhas comuns

| Sintoma | 3. Torque incorreto do parafuso | Verificação de diagnóstico | Ação Corretiva |

|---|---|---|---|

| A válvula abre muito cedo (mudança prematura) | 1. Fadiga/falha da mola 2. Configuração de drenagem incorreta 3. Erosão do orifício piloto |

1. Meça a pressão de abertura com manômetro 2. Verifique a drenagem da porta Y para o tanque 3. Verifique a posição do parafuso de ajuste do piloto |

1. Substitua o conjunto da mola 2. Reconfigure para drenagem externa 3. Substitua a seção piloto ou válvula completa |

| A válvula não abre (sem fluxo secundário) | 1. Carretel preso por contaminação 2. Câmara piloto obstruída 3. Ajuste muito alto |

1. Verifique a limpeza ISO do óleo 2. Remova a tampa piloto, inspecione o orifício 3. Verifique o ajuste versus a capacidade de pressão do sistema |

1. Limpe/lave o sistema, substitua os filtros, possivelmente substitua a válvula 2. Peças piloto limpas por ultrassom 3. Reduza o ponto de ajuste ou aumente a pressão da bomba |

| Vibração intensa/ruído de vibração | 1. Volume de controle piloto superdimensionado 2. Ar na câmara de controle Velocidades de retração extremamente lentas |

1. Verifique o comprimento das linhas piloto (X, Y) 2. Sangre completamente o sistema 3. Meça a frequência de vibração versus RPM da bomba |

1. Use montagem em coletor compacto, minimize o comprimento da linha 2. Instale válvulas de sangria em pontos altos 3. Instale o amortecedor de pulso ou altere a velocidade da bomba |

| A configuração da pressão varia com o tempo | 1. Expansão térmica da mola 2. Desgaste causando vazamento interno 3. Degradação do selo |

1. Monitore a pressão em diferentes temperaturas do óleo Siz doimiy og'ir operatsiyalarni o'tkazyapsiz 3. Inspecione se há choro externo |

1. Use um design com compensação de temperatura ou controle a temperatura do óleo Implementação prática: 3. Substitua as vedações pelo material correto (NBR para óleo mineral, FKM para éster fosfato) |

| Vazamento externo na face de montagem | 1. O-rings danificados ou material errado 2. Superfície de montagem não plana (>0,01 mm/100 mm) 3. Torque incorreto do parafuso |

1. Inspecione os O-rings quanto a cortes, inchaço 2. Verifique a superfície com o relógio comparador 3. Use uma chave de torque para verificar as especificações |

1. Substitua os O-rings (combinar com o tipo de fluido) 2. Reusinar ou sobrepor a superfície de montagem Nekehanga nanakia |

A falha da cascata de contaminação

Aqui está uma sequência de falha típica vista em sistemas industriais:

Mês 1-6:A contaminação por óleo aumenta lentamente de ISO 18/16/13 (aceitável) para 21/19/16 (marginal). Ainda sem sintomas.

Mês 7:Spool começa a exibirtensão(comportamento stick-slip). O ponto de ajuste da pressão torna-se errático – às vezes 175 bar, às vezes 195 bar. A produção relata rejeições “aleatórias”.

Mês 8:A manutenção aumenta o ajuste para compensar a percepção de "mola fraca". Agora defina para 210 bar. O atuador primário começa a superaquecer (força de fixação excessiva).

Mês 9:O desgaste interno causado pelas partículas acelera. O vazamento aumenta. A válvula agora “caça” – abre e fecha rapidamente, criando choques hidráulicos. As mangueiras a jusante começam a falhar.

Mês 10:Falha catastrófica - o carretel emperra totalmente aberto. Sem controle de sequenciamento. O atuador secundário é ativado com o primário à pressão zero. Queda do equipamento ou ejeção da peça.

Causa raiz: Decisão única de estender o intervalo de troca do filtro de 1.000 para 1.500 horas para “economizar custos”.

Prevenção: Aderência rigorosa à limpeza ISO 20/18/15 através de filtragem adequada e amostragem trimestral de óleo.

Principais conclusões para designers de sistemas

- As válvulas de sequência verificam a força, não a posição.Use-os quando a força de fixação, a força de pressão ou a sustentação de carga forem críticas para a segurança.

- Configuração de drenagem externa(Y para o tanque) é obrigatório para 90% das aplicações para atingir configurações de pressão estáveis e independentes da carga.

- Projetos operados por pilotosão essenciais para fluxos >100 L/min. Eles oferecem melhor ajuste e forças operacionais mais baixas do que os tipos de ação direta.

- A limpeza dos fluidos não é negociável.Especifique ISO 20/18/15 e implemente filtragem absoluta de 10 mícrons como mínimo. Orçamento para análise trimestral de petróleo.

- Válvulas unidirecionais não são opcionaisem circuitos onde o atuador secundário deve retrair-se através da válvula. A válvula de retenção integrada evita desperdício massivo de energia.

- Tamanho para 150% do fluxo nominalpara manter a queda de pressão abaixo de 10 bar. Isso melhora a eficiência e reduz a geração de calor.

- A precisão da superfície de instalação é importante.Uma subplaca empenada causa falha do anel de vedação sob alta pressão. Verifique o nivelamento de 0,01 mm/100 mm.

Quando adequadamente selecionadas, instaladas e mantidas, as válvulas de sequência hidráulica fornecem décadas de serviço confiável na aplicação da lógica operacional que mantém os sistemas automatizados seguros e produtivos.