Uma válvula de controle direcional hidráulico de 2 vias é um dos componentes mais simples e essenciais em sistemas de energia fluida. O nome diz exatamente o que faz: possui duas portas de fluido e duas posições de trabalho distintas. Pense nele como um sofisticado botão liga-desliga para óleo hidráulico, semelhante à forma como uma torneira controla o fluxo em sua casa.

As duas portas são normalmente chamadas de entrada e saída, embora em sistemas hidráulicos esses termos possam ser flexíveis dependendo do projeto do circuito. Ao contrário das válvulas mais complexas que possuem portas P (pressão), T (tanque), A e B (trabalho) separadas, uma válvula de 2 vias concentra-se em uma tarefa fundamental: permitir o fluxo entre dois pontos ou bloqueá-lo completamente.

Essas válvulas existem em duas configurações básicas. Uma válvula normalmente fechada (NC) permanece fechada quando nenhuma energia ou força é aplicada, bloqueando todo o fluxo. Depois de ativá-lo, a válvula se abre e o fluido pode passar. Uma válvula normalmente aberta (NA) funciona de maneira oposta, começa aberta e fecha quando ativada. A escolha entre os dois depende inteiramente do que acontece quando o sistema perde energia. Para aplicações críticas de segurança, você precisa pensar cuidadosamente se deseja fluxo ou nenhum fluxo em um cenário de perda de energia.

A beleza de uma válvula de controle direcional hidráulico de 2 vias reside na sua simplicidade. Ao lidar apenas com a função básica de permissão ou negação, essas válvulas tornam-se blocos de construção para uma lógica hidráulica mais complexa. Você pode combinar múltiplas válvulas de 2 vias em um bloco manifold para criar circuitos de controle sofisticados, mantendo excelente vedação e confiabilidade.

Tipos principais de design: construção de poppet vs carretel

Quando os engenheiros selecionam uma válvula de controle direcional hidráulico de 2 vias, a maior decisão recai sobre a estrutura interna. Dois projetos dominam o mercado e cada um faz uma compensação diferente de engenharia entre desempenho de vedação e capacidade de fluxo.

Projeto da Válvula Poppet: Desempenho Máximo de Vedação

As válvulas de gatilho usam um elemento em forma de cone ou esfera que pressiona contra uma sede de precisão para bloquear o fluxo. Quando a força é aplicada (por uma mola ou atuador), este elemento se eleva da sede e o fluido passa através dela. O contato físico entre o gatilho e a sede cria o que os engenheiros chamam de vedação rígida.

Este design oferece controle de vazamento excepcional. Válvulas de 2 vias do tipo gatilho de alta qualidade podem atingir vazamento interno próximo de zero, geralmente inferior a 0,7 cc/min (cerca de 10 gotas por minuto), mesmo em pressões que chegam a 350 bar ou 5.000 psi. Para aplicações onde você precisa segurar uma carga por horas ou dias sem qualquer desvio, nada se compara a uma válvula de gatilho.

[Imagem do diagrama de seção transversal da válvula hidráulica de gatilho versus válvula hidráulica de carretel]O curso curto do elemento gatilho também permite tempos de resposta rápidos. Muitas válvulas de gatilho de ação direta mudam em aproximadamente 50 milissegundos. O design simples com menos peças móveis normalmente se traduz em maior vida útil e menores requisitos de manutenção. Os designs de gatilho premium podem fornecer vedação bidirecional, o que significa que bloqueiam o fluxo de forma eficaz, independentemente da direção de onde a pressão é aplicada.

Projeto da válvula de carretel: alta capacidade de fluxo

As válvulas de carretel adotam uma abordagem diferente. Um elemento cilíndrico (o carretel) desliza dentro de uma câmara perfurada com precisão. O carretel tem seções elevadas chamadas terras e seções rebaixadas chamadas ranhuras. À medida que o carretel se move, esses recursos bloqueiam as portas ou conectam-nas através de passagens internas.

A limitação fundamental das válvulas de carretel é o vazamento de folga. Deve haver um pequeno espaço entre o carretel e o furo para que o carretel se mova livremente, e o fluido inevitavelmente vazará por esse espaço. Mas o que as válvulas de carretel abrem mão na vedação, elas ganham em capacidade de vazão.

Inovações recentes melhoraram drasticamente as capacidades de fluxo da válvula de carretel. Ao projetar múltiplos caminhos de fluxo internos dentro do corpo da válvula e das ranhuras do carretel, os fabricantes encontraram maneiras de multiplicar a capacidade de fluxo sem aumentar o diâmetro do carretel. Algumas válvulas avançadas de 2 vias do tipo carretel operadas por piloto agora lidam com fluxos de até 1.100 litros por minuto, mantendo o corpo da válvula razoavelmente compacto.

Esta inovação estrutural é importante porque, tradicionalmente, aumentar o fluxo significava aumentar o diâmetro do carretel. Carretéis maiores requerem mais força para se mover e usinagem mais complexa. A abordagem de múltiplos caminhos permite usar equipamentos de fabricação padrão e, ao mesmo tempo, melhorar drasticamente o fluxo nominal. Para aplicações como descarga rápida de bombas em sistemas hidráulicos de alta potência, esta capacidade de vazão torna as válvulas de carretel a única opção prática.

| Fator de Desempenho | Válvula de gatilho | Válvula de carretel |

|---|---|---|

| Vazamento Interno | Perto de zero (<0,7 cc/min a 350 bar) | Moderado (vazamento de folga presente) |

| Mecanismo de vedação | Contato físico difícil com o assento | Ajuste de precisão com folga |

| Capacidade Máxima de Fluxo | Limitado pelo tamanho do boneco | Muito alto (até 1.100+ L/min com design de múltiplos caminhos) |

| Velocidade de resposta | Rápido (curso curto, ~50 ms) | Rápido, mas depende da força de atuação |

| Vida útil | Longo (menos desgaste) | Bom (requer fluido limpo) |

| Melhores aplicativos | Retenção de carga, isolamento do acumulador, circuitos com vazamento zero | Comutação de alto fluxo, descarga da bomba, alta densidade de potência |

A seleção entre designs de gatilho e carretel representa um ponto de decisão clássico de engenharia. Se a sua aplicação envolve retenção estática de alta pressão (como fixação hidráulica ou isolamento de acumulador), a característica de vazamento zero de uma válvula de assento é essencial. Mas se você precisar de comutação dinâmica de alto fluxo (como descarga rápida da bomba), a capacidade de fluxo de uma válvula de carretel torna-se o requisito crítico.

Como essas válvulas são operadas: métodos de atuação

Uma válvula de controle direcional hidráulico de 2 vias precisa de força para mudar de posição. O método usado para gerar essa força afeta significativamente a velocidade de resposta, a capacidade de pressão e a confiabilidade da válvula. Duas abordagens de atuação elétrica dominam as aplicações industriais.

Válvulas Solenóides de Ação Direta

Em um projeto de ação direta, uma bobina eletromagnética puxa uma armadura que se conecta diretamente ao elemento da válvula. Quando você energiza a bobina, a força magnética move imediatamente o gatilho ou carretel.

A principal vantagem é a velocidade. As válvulas bidirecionais de ação direta normalmente respondem em cerca de 50 milissegundos a partir do momento em que você aplica energia. Tão importante quanto isso é que essas válvulas não dependem da pressão do sistema para operar. Eles funcionam de forma confiável durante a inicialização do sistema ou em condições de baixa pressão. Para funções críticas de segurança, como circuitos de descarga de acumuladores, as válvulas de gatilho de ação direta podem retornar por mola, o que significa que elas retornam automaticamente para uma posição segura se houver falha de energia elétrica, sem necessidade de pressão hidráulica mínima.

Desenvolvimentos recentes na tecnologia de válvula solenóide de baixa potência (LPSV) transformaram o cenário de eficiência. As válvulas solenóides tradicionais podem consumir de 10 a 20 watts continuamente. Os designs modernos de LPSV reduziram o consumo de energia para apenas 1,4 watts, com algumas unidades especializadas atingindo 0,55 watts.

Esta redução na potência cria vários benefícios práticos. Menor consumo de energia significa menos geração de calor, o que prolonga diretamente a vida útil da bobina e reduz o estresse térmico nas vedações e outros componentes. Em projetos de armadura úmida (onde o fluido hidráulico envolve o núcleo do solenóide), o calor excessivo pode fazer com que certos fluidos, como misturas de água e glicol, se quebrem e formem depósitos de verniz nas peças móveis. Ao minimizar o calor da fonte, a tecnologia LPSV aborda este mecanismo de degradação a longo prazo.

Do ponto de vista do sistema, menor potência também significa que você pode operar mais válvulas a partir da mesma fonte de alimentação e circuito de controle. Em ambientes perigosos, como aplicações de petróleo e gás, o consumo reduzido de energia diminui o risco de fontes de ignição. Muitas válvulas LPSV podem atender aos requisitos intrinsecamente seguros, melhorando significativamente as classificações de segurança em atmosferas explosivas.

Válvulas Solenóides Operadas por Piloto

As válvulas operadas por piloto utilizam uma pequena válvula de ação direta para controlar a pressão do sistema, que então fornece a força para mover o elemento principal da válvula. O solenóide só precisa deslocar um pequeno gatilho piloto. A pressão do sistema agindo sobre um pistão ou carretel faz o trabalho pesado de mover o elemento principal de controle de fluxo.

[Imagem do diagrama da estrutura interna da válvula hidráulica operada por piloto]Esta abordagem permite capacidades de fluxo e pressão muito maiores do que os projetos de ação direta. As válvulas de controle direcional hidráulico de 2 vias operadas por piloto podem lidar com vazões próximas ou superiores a 1.000 litros por minuto e pressões de até 500 bar. O solenóide em si permanece pequeno e de baixa potência porque controla apenas o estágio piloto.

Contudo, a operação piloto cria compromissos inerentes. O tempo de resposta aumenta significativamente, normalmente para 100 milissegundos ou mais. A válvula precisa de tempo para que a pressão piloto aumente e para que essa pressão mova o elemento principal maior. A complexidade do projeto aumenta porque agora existem passagens piloto, muitas vezes com pequenos orifícios para controle de pressão. Estas pequenas passagens tornam as válvulas operadas por piloto mais sensíveis à contaminação de fluidos. Uma partícula que passaria inofensivamente através de uma válvula de ação direta pode bloquear um orifício piloto e impedir o deslocamento da válvula principal.

As válvulas operadas por piloto também requerem pressão mínima do sistema para funcionar. Se a pressão cair abaixo do limite necessário para mover o carretel principal, a válvula poderá não se deslocar totalmente ou não se deslocar, mesmo que o estágio piloto esteja funcionando corretamente. Essa dependência os torna menos adequados para aplicativos que exigem operação durante a inicialização ou em cenários à prova de falhas, onde a pressão do sistema pode ser perdida.

Gerenciando resposta dinâmica e choque do sistema

A resposta rápida da válvula parece universalmente desejável, mas cria seus próprios problemas. Quando uma válvula de 2 vias fecha em 50 milissegundos, ela para repentinamente de mover o fluido. Essa rápida mudança na velocidade do fluxo cria picos de pressão, às vezes chamados de golpe de aríete, que podem danificar os componentes.

Muitos fabricantes agora oferecem mecanismos de mudança suave para válvulas de controle direcional hidráulico de 2 vias. Ao estender o tempo de mudança de 50 ms para uma faixa de 150 a 300 ms, esses mecanismos suavizam os transientes de pressão. Você troca um pouco de velocidade de resposta por uma estabilidade do sistema bastante melhorada. A mudança ligeiramente mais lenta pode reduzir marginalmente a capacidade nominal da válvula, mas evita as cargas de choque que encurtam a vida útil dos componentes em outras partes do sistema.

| Fator de Desempenho | Ação Direta | Operado por piloto |

|---|---|---|

| Capacidade de Fluxo | Limitado pela força do solenóide (normalmente <300 L/min) | Alto (pode exceder 1.000 L/min) |

| Pressão Máxima | Moderado | Muito alto (até 500 bar) |

| Tempo de resposta | Rápido (~50ms) | Mais lento (~100-150 ms) |

| Pressão Mínima de Operação | Nenhum necessário (pode trabalhar com pressão zero) | Requer pressão mínima do sistema para o estágio principal |

| Complexidade Estrutural | Simples (menos componentes) | Complexo (passagens piloto, orifícios) |

| Sensibilidade à Contaminação | Mais baixo | Mais alto (orifícios piloto podem entupir) |

| Custo Inicial | Mais baixo | Mais alto |

| Consumo de energia | Baixo (1,4 W a 20 W, LPSV tão baixo quanto 0,55 W) | Baixo (apenas estágio piloto) |

A escolha entre projetos de ação direta e operados por piloto segue uma lógica clara. Para aplicações que exigem resposta rápida, confiabilidade em condições de baixa pressão ou operação em ambientes contaminados, as válvulas de ação direta oferecem confiabilidade superior. Sua construção mais simples significa menos pontos potenciais de falha. Para aplicações de alto fluxo ou alta pressão onde há fluido limpo e pressão de sistema estável, as válvulas operadas por piloto fornecem a capacidade necessária. Basta entender que a complexidade adicional exige uma filtragem de fluidos mais rigorosa e procedimentos de solução de problemas mais sofisticados.

Principais especificações de desempenho que você precisa saber

Ao selecionar uma válvula de controle direcional hidráulico de 2 vias, vários parâmetros técnicos definem se uma válvula funcionará em sua aplicação. A compreensão dessas especificações ajuda você a combinar os recursos da válvula com os requisitos do sistema.

Classificações de pressão

As válvulas de 2 vias de nível industrial normalmente suportam pressões de trabalho contínuas de até 350 bar (5.000 psi). Modelos de alto desempenho estendem isso para 500 bar. Essas classificações de pressão se aplicam a ambas as portas, embora a instalação específica (como você orienta a válvula em relação às fontes de pressão) afete as forças reais nos componentes internos.

Para válvulas do tipo gatilho, a pressão realmente ajuda na vedação. Uma pressão mais alta empurra o gatilho com mais firmeza contra sua sede, reduzindo o vazamento. Para válvulas de carretel, a pressão extremamente alta pode aumentar o vazamento da folga, embora projetos de qualidade minimizem esse efeito por meio de fabricação de precisão.

Faixa de capacidade de fluxo

A faixa de vazão para válvulas de controle direcional hidráulico de 2 vias abrange um espectro enorme. Pequenas válvulas de gatilho de ação direta podem lidar com apenas 1,1 litros por minuto para aplicações de controle de precisão. As unidades industriais padrão normalmente ficam na faixa de 40-80 L/min. Grandes válvulas de carretel operadas por piloto aumentam a capacidade para 285 L/min ou mais, com projetos especializados atingindo 1.100 L/min.

A capacidade de fluxo está diretamente relacionada à queda de pressão. À medida que o fluxo aumenta através de uma válvula, a resistência a esse fluxo cria perda de pressão. A relação entre vazão e queda de pressão (a característica ΔP-Q) é fundamental para o desempenho da válvula. Um fluxo maior através de um determinado tamanho de válvula significa maior queda de pressão, o que desperdiça energia na forma de calor e reduz a pressão disponível para seus atuadores.

Os engenheiros otimizam as passagens de fluxo para minimizar a queda de pressão na vazão nominal. Os projetos de carretel de múltiplos caminhos mencionados anteriormente abordam especificamente isso, aumentando a área de fluxo efetiva sem aumentar o corpo da válvula. Ao comparar válvulas, verifique sempre a queda de pressão na vazão esperada, e não apenas na vazão nominal máxima.

Especificações de vazamento interno

O vazamento interno mede a quantidade de fluido que passa através de uma válvula quando ela deveria estar totalmente fechada. Para válvulas de 2 vias do tipo gatilho, os fabricantes normalmente especificam vazamentos variando de zero a 9 gotas por minuto na pressão nominal máxima. Válvulas de gatilho de alta qualidade atingem menos de 0,7 cc/min (cerca de 10 gotas/minuto) a 350 bar. Esse vazamento quase zero os torna ideais para aplicações de retenção de carga, onde mesmo um pequeno vazamento permitiria que um cilindro hidráulico se desviasse ao longo do tempo.

As válvulas de carretel vazam inerentemente mais devido à folga entre o carretel e o furo. Embora o vazamento exato dependa das tolerâncias e da pressão de fabricação, ele é sempre maior do que os designs de gatilho. Para aplicações onde algum vazamento é aceitável (como funções de comutação em vez de funções de retenção), as válvulas de carretel trocam o vazamento pela capacidade de fluxo.

Compatibilidade de fluidos e materiais de vedação

O fluido hidráulico usado determina a seleção do material de vedação, e o material de vedação afeta diretamente a longevidade da válvula. A maioria das válvulas de controle direcional hidráulico de 2 vias vem com vedações projetadas para óleos hidráulicos à base de petróleo. Normalmente usam borracha nitrílica (Buna-N), que oferece bom desempenho com óleos minerais e funciona em uma ampla faixa de temperatura.

No entanto, se o seu sistema utilizar misturas de água e glicol, fluidos de éster de fosfato ou sistemas hidráulicos biodegradáveis, você deverá especificar vedações compatíveis. Por exemplo, válvulas projetadas para fluidos de éster de fosfato usam vedações de EPDM (etileno propileno dieno monômero). A instalação de uma válvula com vedações de EPDM em um sistema de petróleo-óleo, ou vice-versa, causa inchaço ou deterioração da vedação e leva a falhas rápidas.

Esta incompatibilidade é absoluta. Usar o material de vedação errado não apenas reduz a vida útil, mas também causa danos imediatos e permanentes. Sempre verifique o tipo de fluido e confirme a compatibilidade da vedação antes da instalação.

Tempo de resposta e ciclo de vida

O tempo de resposta mede a rapidez com que uma válvula muda de uma posição para outra após receber um sinal. As válvulas de ação direta normalmente respondem em 50 ms, enquanto os projetos operados por piloto levam de 100 a 150 ms ou mais. Para aplicações que envolvem trocas frequentes, uma resposta mais rápida significa maior produtividade.

A vida útil do ciclo indica quantas operações completas uma válvula pode realizar antes de exigir manutenção ou substituição. Válvulas de 2 vias de alta qualidade podem atingir milhões de ciclos, mas a vida real depende muito da limpeza do fluido, da severidade do ciclo de pressão e se a válvula opera perto de suas classificações máximas.

| Especificação | Faixa Típica | Конфигурация внешнего дренажа |

|---|---|---|

| Pressão Máxima de Trabalho | 350 bar (5000 psi) | Até 500 bar (7250 psi) |

| Capacidade de Fluxo | 1,1 é 285 L/min | Até 1.100 L/min (projetos especializados) |

| Vazamento Interno (Poppet) | 0 a 9 gotas/min à pressão máxima | <0,7 cc/min (<10 gotas/min) |

| Tempo de resposta (ação direta) | ~50ms | ~30-50ms |

| Tempo de resposta (operado por piloto) | ~100-150ms | Varia com o projeto do circuito piloto |

| Faixa de temperatura operacional | -20°C a +80°C | -40°C a +120°C (com vedações especiais) |

| Requisito de limpeza de fluidos | ISO 4406 17/19/14 | ISO 4406 18/16/13 ou melhor |

Aplicações comuns em todos os setores

A válvula de controle direcional hidráulico de 2 vias aparece em praticamente todos os sistemas hidráulicos, mas certas aplicações mostram particularmente suas capacidades.

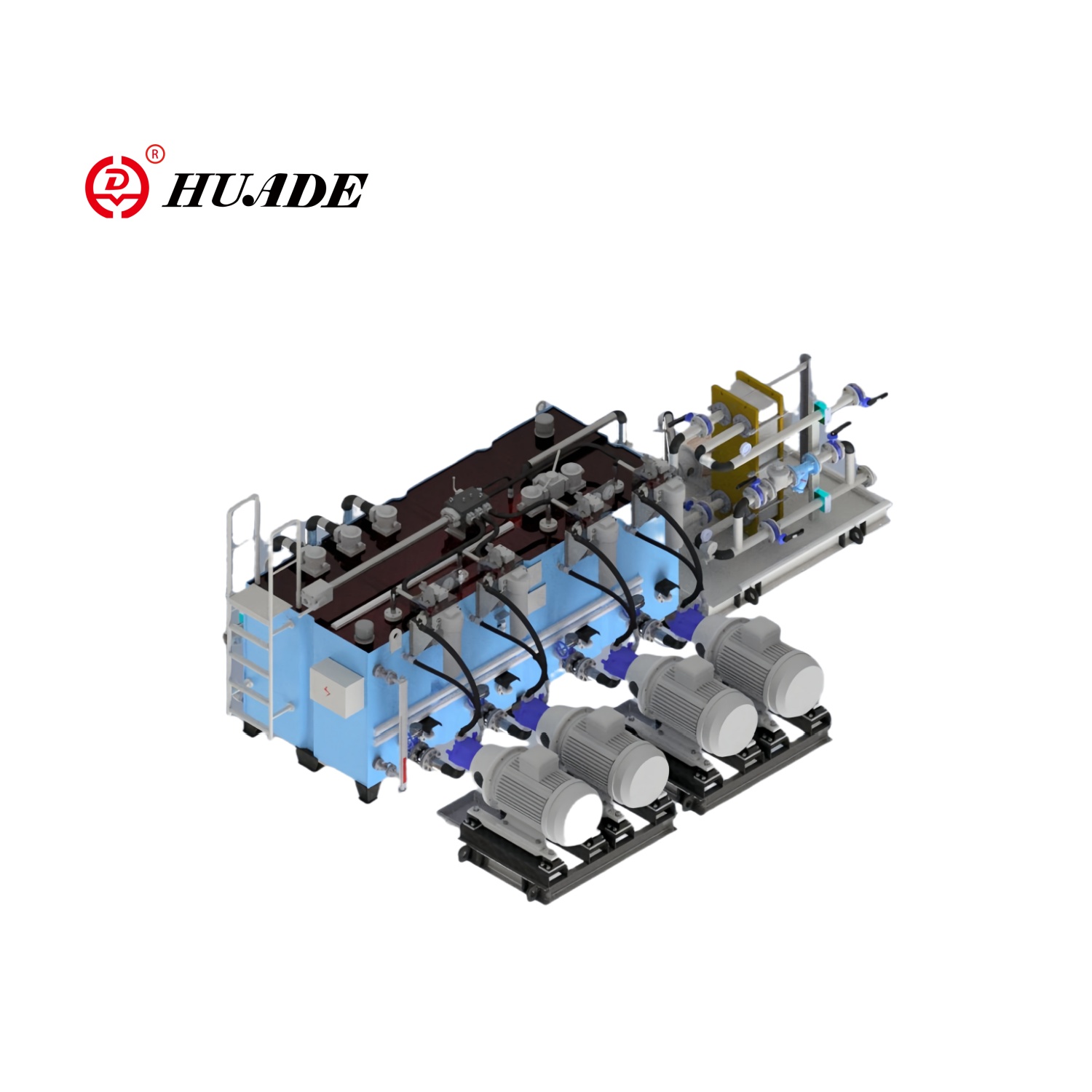

Construção e Equipamentos Pesados

Escavadeiras, carregadeiras e guindastes contam com válvulas de 2 vias para controlar vários cilindros hidráulicos e motores. Nessas máquinas, as válvulas geralmente são integradas em conjuntos de manifold complexos onde o espaço e o peso são preocupações críticas. O equipamento opera em condições adversas com temperaturas extremas, vibração e potencial contaminação de fluidos provenientes de ambientes empoeirados.

Para equipamentos móveis, os fabricantes usam cada vez mais válvulas de 2 vias tipo cartucho instaladas em manifolds personalizados. Esta abordagem elimina tubulações externas, reduzindo pontos de vazamento e permitindo projetos de máquinas mais compactos. As válvulas podem controlar a elevação da lança, a inclinação da caçamba ou a extensão do estabilizador, com múltiplas funções coordenadas por um controlador eletrônico.

Fabricação Industrial e Automação

Prensas hidráulicas, máquinas de moldagem por injeção e sistemas de montagem automatizados usam válvulas de 2 vias para controle preciso das operações de prensagem, fixação e posicionamento. Aqui, a repetibilidade e a velocidade de resposta são as mais importantes. Uma válvula que controla um dispositivo de fixação pode funcionar centenas de vezes por dia e deve manter força e temporização consistentes.

Nessas aplicações, as válvulas de controle direcional hidráulico de 2 vias do tipo gatilho de ação direta oferecem a melhor combinação de velocidade de resposta e capacidade de retenção. O baixo vazamento mantém as braçadeiras firmes durante operações de usinagem longas, enquanto a resposta rápida reduz o tempo de ciclo. A integração de interruptores de posição ou sensores fornece a confirmação de que a válvula mudou, permitindo que o sistema de controle verifique cada etapa da sequência de fabricação.

Circuitos de retenção de carga e acumuladores

Algumas aplicações exigem que uma válvula de 2 vias mantenha a pressão por longos períodos sem qualquer desvio. Grampos hidráulicos, elevadores de veículos e cargas suspensas se enquadram nesta categoria. Aqui, mesmo pequenos vazamentos são inaceitáveis porque permitem a fluência ao longo do tempo.

As válvulas de 2 vias do tipo gatilho dominam essas aplicações. Seu vazamento quase zero mantém a posição por horas ou dias sem qualquer consumo de energia. Muitos projetos são normalmente fechados, portanto a perda de potência faz com que a válvula feche e mantenha a carga com segurança.

Os circuitos acumuladores usam válvulas de 2 vias para carregar, isolar ou descarregar acumuladores. Durante o desligamento do sistema, uma válvula de 2 vias pode isolar um acumulador carregado, preservando a energia armazenada para a próxima inicialização. Ou a válvula pode descarregar o acumulador para manutenção segura. A capacidade de fornecer vedação bidirecional garante que o acumulador permaneça isolado, independentemente de a pressão ser maior no lado do acumulador ou no lado do sistema.

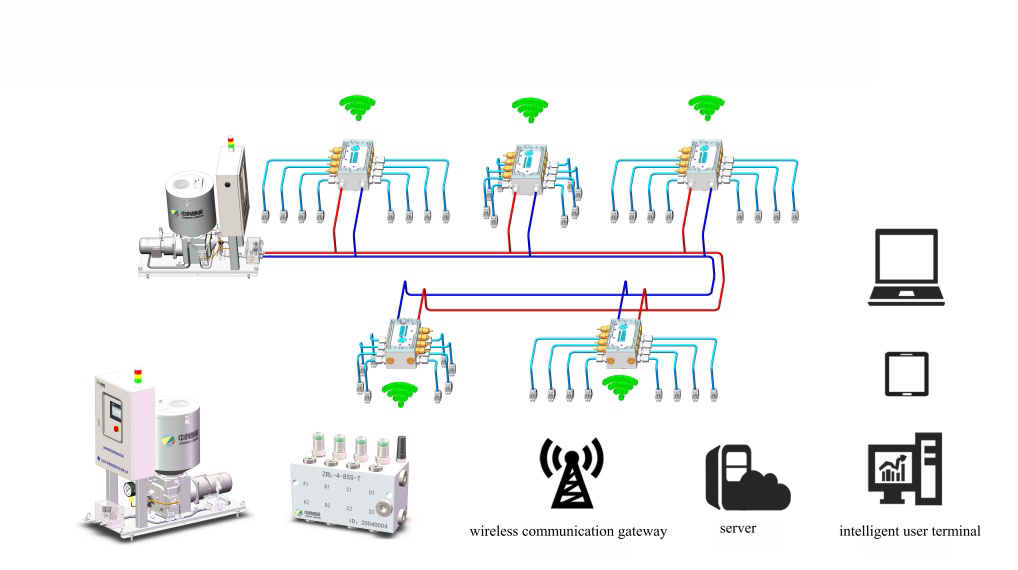

Integração de válvula de cartucho em sistemas complexos

Os sistemas hidráulicos modernos utilizam cada vez mais válvulas de 2 vias tipo cartucho aparafusadas diretamente em blocos coletores. Esta abordagem oferece diversas vantagens. Ao integrar múltiplas válvulas em um coletor, você elimina mangueiras e conexões externas, reduzindo possíveis rotas de vazamento e simplificando a instalação. O design compacto adapta-se melhor a equipamentos móveis com espaço limitado.

As válvulas de cartucho também permitem o que os engenheiros chamam de circuitos de ponte. Ao colocar válvulas individuais de 2 vias em cada porta de um cilindro (portas A e B), você obtém controle independente de cada caminho de fluxo. Esta configuração permite controle preciso de vazão de entrada e saída, funções de flutuação e até mesmo controle de motor, tudo com válvulas básicas de 2 vias combinadas em diferentes padrões de comutação.

A principal barreira para uma adoção mais ampla de válvulas de cartucho tem sido o custo, especialmente para tamanhos pequenos e médios (DN10mm, DN16mm, DN25mm). Os designs de cartuchos tradicionais exigem usinagem complexa da placa de cobertura, incluindo vários furos distorcidos perfurados em ângulos. Inovações recentes concentram-se no redesenho dessas placas de cobertura com geometria mais simples e no uso de conjuntos de plugues combinados para eliminar a maioria dos requisitos de furos distorcidos. Essa simplificação estrutural reduz o custo de fabricação e torna as válvulas de 2 vias tipo cartucho competitivas com os designs tradicionais montados em placa em mais aplicações.

[Imagem do bloco coletor da válvula do cartucho hidráulico]Diretrizes de seleção para sua inscrição

Lausn

Comece com os requisitos de função

Primeiro, defina o que a válvula deve fazer. Esta é uma função simples de comutação liga-desliga onde algum vazamento é aceitável? Ou você precisa segurar uma carga com desvio zero? A válvula precisa responder em milissegundos ou meio segundo é aceitável?

Para aplicações de comutação pura, como ativar ou ignorar um circuito, os designs de gatilho ou carretel funcionam. Escolha com base na capacidade de fluxo e custo. Para retenção de carga, isolamento de acumulador ou qualquer aplicação onde o vazamento zero seja importante, uma válvula de controle direcional hidráulico de 2 vias do tipo gatilho torna-se obrigatória.

Calcular requisitos de fluxo e pressão

Determine a vazão máxima que a válvula deve passar e a pressão máxima que ela deve suportar. Sempre inclua margem de segurança. Se o seu cilindro precisar de 45 L/min durante a operação em velocidade máxima, especifique uma válvula classificada para pelo menos 60-70 L/min para compensar a queda de pressão e evitar operar continuamente na capacidade máxima.

Os requisitos de pressão incluem a pressão operacional normal e a pressão potencial de choque. Em equipamentos móveis, picos de pressão causados por paradas ou impactos repentinos podem exceder a pressão normal em 50% ou mais. Sua válvula deve sobreviver a esses transientes sem danos.

Avalie Fatores Ambientais

Considere o ambiente operacional. A válvula verá grandes oscilações de temperatura? O ambiente está sujo ou limpo? A vibração é severa? A válvula será de difícil acesso para manutenção?

Ambientes adversos favorecem designs mais simples e robustos. As válvulas de gatilho de ação direta com componentes externos mínimos e boas classificações de proteção contra entrada (IP) sobrevivem melhor em condições de poeira, sujeira ou umidade. Válvulas operadas por piloto com linhas de drenagem externas e portas complexas podem ser mais vulneráveis.

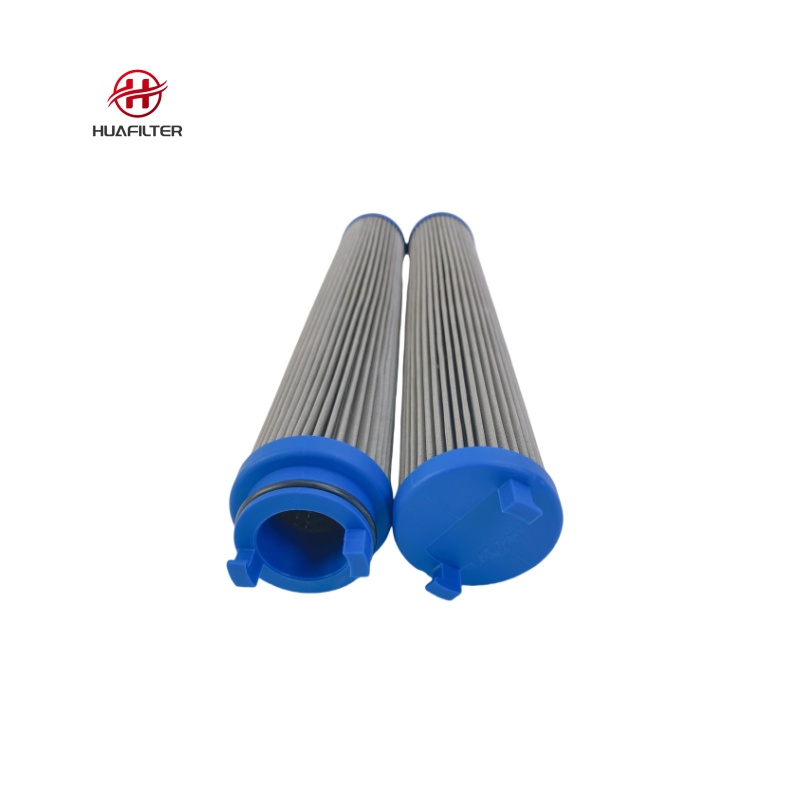

A limpeza de fluidos não é opcional

Este ponto merece ênfase: a limpeza do fluido determina a vida útil da válvula mais do que qualquer outro fator isolado. O código de limpeza padrão da indústria ISO 4406 especifica contagens de partículas em diferentes faixas de tamanho. A maioria das válvulas de 2 vias de qualidade exige ISO 4406 18/16/13 ou superior.

Isso significa que, em uma amostra de fluido de 100 ml, você não pode ter mais do que 1.300 a 2.500 partículas maiores que 4 mícrons, 160 a 320 partículas maiores que 6 mícrons e 20 a 40 partículas maiores que 14 mícrons. Parecem números pequenos, mas sistemas contaminados podem ter contagens de partículas 10 a 100 vezes maiores.

As válvulas operadas por piloto são especialmente sensíveis porque pequenos orifícios piloto podem entupir com uma única partícula. As válvulas de carretel sofrem desgaste acelerado à medida que as partículas ficam presas entre o carretel e o furo, agindo como um composto de retificação. Até mesmo as válvulas de assento perdem sua capacidade de vedação se partículas se alojarem na superfície de assentamento.

Instalar uma filtragem adequada e manter a limpeza do fluido não é apenas recomendado, é essencial para alcançar a vida útil projetada de qualquer válvula de controle direcional hidráulico de 2 vias.

Formulário de Integração e Instalação

Decida entre estilos montados em placa e cartucho. As válvulas montadas em placa são aparafusadas a uma subplaca com padrões de porta padronizados (como tamanhos NFPA D03, D05, D07). Eles oferecem fácil substituição e padronização em todas as linhas de equipamentos. As válvulas de cartucho são aparafusadas em blocos de manifold, proporcionando uma integração mais compacta, mas exigindo um design de manifold personalizado.

Para novos designs ou produção de grandes volumes, a integração do cartucho economiza espaço e peso. Para situações de modernização ou manutenção, as válvulas montadas em placa oferecem manutenção mais fácil sem blocos de manifold especiais.

Considere as necessidades futuras de diagnóstico

Os sistemas modernos beneficiam de diagnósticos integrados. Algumas válvulas de 2 vias incluem interruptores de posição que confirmam quando a válvula mudou. Outros acomodam sensores de proximidade ou integram diagnósticos eletrônicos no driver solenóide. Esses recursos custam mais inicialmente, mas reduzem drasticamente o tempo de solução de problemas quando ocorrem problemas.

Em equipamentos grandes ou sistemas críticos, o custo de uma parada não planejada excede em muito o prêmio das válvulas com capacidade de diagnóstico. Ser capaz de verificar remotamente a posição da válvula ou receber avisos antecipados de degradação da bobina evita falhas dispendiosas.

Práticas recomendadas para solução de problemas e manutenção

Dados da indústria mostram que a maioria das falhas de válvulas relatadas, na verdade, resultam de problemas no sistema e não de defeitos de componentes. Compreender esta realidade transforma a sua abordagem de manutenção.

Comece com diagnósticos elétricos

Quando uma válvula de controle direcional hidráulico de 2 vias parecer apresentar mau funcionamento, verifique primeiro os problemas elétricos. Isto parece simples, mas resolve a maioria dos problemas de forma mais rápida e barata do que a inspeção mecânica.

Use um multímetro para verificar a tensão nos terminais do solenóide durante a operação pretendida. Os sistemas de controle podem desenvolver falhas que impedem que a tensão chegue à válvula, mesmo que tudo pareça normal. Meça a resistência da bobina e compare-a com as especificações do fabricante. Uma bobina pode falhar aberta (resistência infinita) ou parcialmente em curto (baixa resistência), e ambas as condições impedem a operação normal.

Os equipamentos modernos geralmente incluem sistemas de intertravamento de segurança que inibem a operação da válvula sob certas condições. Uma válvula pode ter a tensão correta, mas ainda assim não funcionar porque um intertravamento está impedindo isso. Verifique se há códigos de erro ou indicadores de falha no controlador da máquina antes de assumir falha na válvula.

Verifique a função hidráulica

Após confirmar a alimentação elétrica, teste o funcionamento mecânico da válvula. Se a sua válvula tiver um acionamento manual, use-o para deslocar mecanicamente a válvula enquanto monitora a pressão do sistema. Isso separa os problemas de atuação elétrica dos problemas hidráulicos.

Meça a pressão em ambas as portas da válvula sob diferentes condições operacionais. Algumas válvulas desgastadas só funcionam em alta pressão porque as folgas internas aumentaram. Os testes em toda a faixa de pressão revelam se a válvula mantém as especificações ou precisa de substituição.

Examinar a condição do fluido

Óleo hidráulico escuro, turvo ou leitoso indica problemas sérios. O óleo escuro sugere superaquecimento ou oxidação. Aparência leitosa significa contaminação da água. Qualquer uma das condições leva ao desgaste acelerado da válvula e deve ser tratada antes de substituir qualquer válvula.

Verifique o reservatório e os filtros do sistema. Se os filtros estiverem entupidos ou o nível de óleo estiver baixo, a raiz do problema está no gerenciamento de fluidos e não na falha da válvula. Muitos guias de solução de problemas recomendam a verificação da condição do óleo antes de qualquer inspeção interna da válvula, porque o fluido contaminado ou deteriorado causa sintomas que se parecem exatamente com falha da válvula.

Inspeção e Limpeza Interna

Somente após descartar problemas elétricos e de fluido você deve considerar a inspeção interna da válvula. Se você precisar desmontar uma válvula de controle direcional hidráulico de 2 vias, trabalhe em um ambiente limpo e preste muita atenção às condições dos componentes.

Procure depósitos de verniz no carretel ou no gatilho. Esses revestimentos marrons ou âmbar resultam de fluido degradado pelo calor e geralmente ocorrem em projetos de solenóides de armadura úmida, onde a bobina aquece o óleo circundante. O verniz pode causar aderência ou resposta lenta mesmo quando não há desgaste visível.

Examine as vedações quanto a danos, inchaço ou endurecimento. Problemas de vedação geralmente indicam incompatibilidade de fluidos ou temperatura excessiva. Verifique as passagens e orifícios piloto quanto a bloqueios nas válvulas operadas por piloto. Mesmo um orifício piloto parcialmente bloqueado pode impedir que o estágio principal se desloque adequadamente.

Modos de falha comuns e causas raízes

A mudança lenta ou nenhuma mudança geralmente resulta de problemas elétricos, problemas no circuito piloto em válvulas operadas por piloto ou acúmulo de verniz. Mudança rápida sem energia indica vazamento interno ou molas quebradas. Pontos de vazamento externos podem causar falha na vedação, geralmente devido a incompatibilidade de fluido, danos por contaminação ou desgaste normal no final da vida útil.

Um modo de falha sutil envolve degradação térmica em projetos de armadura úmida. À medida que o fluido se decompõe com o calor, o verniz se acumula gradualmente. A válvula continua a funcionar, mas responde progressivamente mais lentamente. Quando a falha é óbvia, já se formaram depósitos significativos. Este modo de falha é uma das razões pelas quais a tecnologia da válvula solenóide de baixa potência (LPSV) é tão importante. Ao reduzir a geração de calor de 10-20 watts para 1-2 watts, os designs LPSV evitam o ciclo térmico que leva à formação de verniz.

Estratégia de Manutenção Preventiva

A manutenção eficaz concentra-se em fatores do sistema e não em componentes individuais. Mantenha a limpeza dos fluidos por meio de filtragem adequada. As recomendações padrão exigem filtração de fluxo total a 10 mícrons absolutos ou mais finos. Para sistemas com válvulas piloto ou servoválvulas, pode ser necessária uma filtragem de 3 mícrons.

Monitore a temperatura do fluido e evite o superaquecimento. A maioria dos sistemas hidráulicos deve operar abaixo de 60°C (140°F). Temperaturas mais altas aceleram a oxidação e a degradação da vedação. Se o seu sistema funcionar constantemente quente, aumentar a capacidade do trocador de calor ou reduzir as perdas do sistema proporcionará melhores resultados a longo prazo do que a substituição frequente de componentes.

Programe amostragem e análise de fluidos. Os laboratórios de análise de óleo podem detectar metais desgastados, contaminação e degradação de fluidos antes que causem falhas. A análise de tendências ao longo do tempo revela problemas em desenvolvimento enquanto você ainda tem tempo para tomar medidas corretivas.

Para válvulas em aplicações críticas, mantenha peças sobressalentes e estabeleça intervalos de substituição com base na contagem de ciclos ou horas de operação. Uma válvula bidirecional em uma aplicação de ciclo alto pode acumular milhões de operações por ano. Substituí-lo proativamente durante a manutenção programada evita falhas inesperadas durante a produção.

O valor do diagnóstico integrado

Chaves de posição e sensores integrados em válvulas de controle direcional hidráulico de 2 vias transformam a solução de problemas de suposições em análises baseadas em dados. Quando o sistema de controle sabe se cada válvula mudou conforme comandado, ele pode isolar falhas em componentes específicos instantaneamente.

Alguns drivers solenóides avançados incluem monitoramento atual e recursos de diagnóstico. Eles detectam falhas na bobina, curtos-circuitos ou emperramento mecânico com base no padrão de consumo de corrente durante a atuação da válvula. Esse recurso permite a manutenção preditiva, na qual você substitui componentes com base na degradação medida, em vez de esperar pela falha completa.

| Бодит ертөнцөд програмууд | Causa raiz mais provável | Abordagem Diagnóstica |

|---|---|---|

| Válvula não muda | Sem energia elétrica para o solenóide | Meça a tensão nos terminais solenóides com multímetro |

| A válvula muda lentamente | Acúmulo de verniz, circuito piloto contaminado, baixa pressão do sistema (válvulas piloto) | Verifique a condição do fluido, teste o comando manual, meça a pressão piloto |

| Vazamento interno excessivo | Superfícies de vedação desgastadas, vedações danificadas, contaminação na sede da válvula | Meça o fluxo de vazamento, inspecione os componentes internos |

| Vazamento externo | Falha na vedação devido a incompatibilidade de fluido ou desgaste | Verifique se o tipo de fluido corresponde ao material da vedação, verifique a condição da vedação |

| Operação inconsistente | Fluido contaminado, problemas de conexão elétrica, problemas no sistema de intertravamento | Amostra e teste a limpeza do fluido, verifique todas as conexões elétricas, verifique a lógica do sistema de controle |

| Superaquecimento da bobina | Tensão errada, ciclo de trabalho excessivo, passagens de resfriamento bloqueadas | Confirme a tensão de alimentação, meça o ciclo de trabalho, verifique se há detritos bloqueando a carcaça do solenóide |

O principal conhecimento para uma manutenção eficaz é compreender que uma válvula de controle direcional hidráulico de 2 vias opera dentro de um sistema. Abordar apenas a válvula e ignorar problemas de qualidade do fluido, alimentação elétrica ou projeto do sistema leva a falhas repetidas. Os sistemas mais confiáveis combinam componentes de qualidade com gerenciamento disciplinado de fluidos, projeto elétrico adequado e monitoramento proativo. Quando todos esses fatores se alinham, as válvulas modernas de 2 vias podem alcançar vidas úteis medidas em anos e contagens de ciclos na casa dos milhões.