A pressão direta representa um dos conceitos mais fundamentais da engenharia hidráulica. Em sua essência, o princípio da pressão direta segue a fórmula física básicaP = F/A, onde a pressão (P) é igual à força (F) dividida pela área de superfície (A) sobre a qual essa força atua. Esta relação matemática rege tudo, desde simples cilindros hidráulicos até complexos sistemas de controle em máquinas industriais.

Em aplicações hidráulicas práticas, a pressão direta refere-se à pressão imediata e não modificada aplicada dentro de um sistema. Isto difere da pressão indireta ou controlada por piloto, onde a pressão principal é modulada através de mecanismos de controle secundários. Compreender a distinção entre pressão direta e pressão modulada é importante porque afeta diretamente a forma como o seu sistema hidráulico responde sob diferentes condições operacionais.

A eficiência dos sistemas de pressão direta decorre da sua transmissão direta de força. Quando o fluido hidráulico empurra um pistão ou elemento de válvula, a pressão direta resultante cria uma ação mecânica imediata. Essa franqueza elimina estágios de controle intermediários, o que explica por que os componentes de pressão direta normalmente respondem mais rapidamente do que seus equivalentes operados por piloto. Os tempos de resposta para válvulas de pressão direta variam de 2 a 10 milissegundos, em comparação com aproximadamente 100 milissegundos para projetos operados por piloto.

Consideração de segurança

A eficiência vem com requisitos específicos para controle do sistema. Aplicações de pressão direta mais elevada exigem mecanismos de segurança mais sofisticados. Um sistema hidráulico operando a 3.000 PSI de pressão direta requer válvulas de alívio de pressão e equipamentos de monitoramento muito mais robustos do que um sistema operando a 500 PSI. A relação entre a força aplicada e a estabilidade do sistema não é linear.

Válvulas de alívio de pressão direta versus projetos operados por piloto

A escolha entre válvulas de alívio de pressão direta e válvulas de alívio operadas por piloto representa um ponto de decisão crítico no projeto de sistemas hidráulicos. Ambos os tipos de válvula protegem contra o acúmulo excessivo de pressão, mas atingem esse objetivo por meio de mecanismos fundamentalmente diferentes que afetam o modo como a pressão direta é gerenciada dentro do sistema.

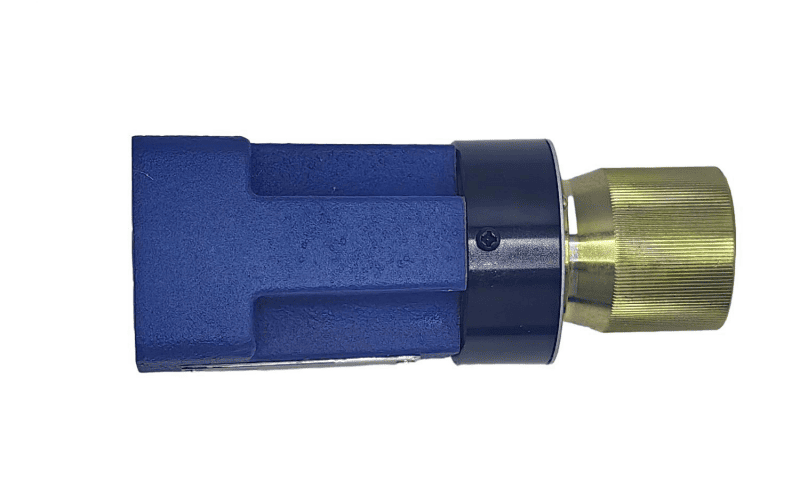

Uma válvula de alívio de pressão direta usa um gatilho ou esfera com mola que assenta diretamente contra a porta da válvula. Quando a pressão do sistema excede a força predefinida da mola, o elemento da válvula levanta, permitindo que o fluido seja desviado para o tanque ou reservatório. A pressão de abertura da válvula – o ponto onde ela começa a abrir – depende inteiramente das características físicas da mola e da configuração de ajuste. Essa simplicidade mecânica cria tempos de resposta rápidos que tornam as válvulas de pressão direta adequadas para aplicações que exigem proteção imediata contra pressão.

As válvulas de alívio operadas por piloto empregam um projeto de dois estágios, onde uma pequena válvula piloto controla um elemento de válvula principal maior. A seção piloto detecta a pressão do sistema e, quando os níveis limite são atingidos, redireciona a pressão para abrir a válvula principal. Esta atuação indireta permite que válvulas operadas por piloto lidem com vazões muito mais altas, mantendo configurações de pressão relativamente estáveis. Contudo, o estágio de controle adicional introduz atrasos de resposta que os tornam menos adequados para aplicações que exigem controle de pressão direto e imediato.

| Parâmetro | Válvula de pressão direta | Operado por piloto |

|---|---|---|

| Tempo de resposta | 2-10 milissegundos | ~100 milissegundos |

| Capacidade Máxima de Fluxo | Até 40 GPM (típico) | Até mais de 400 GPM |

| Substituição de pressão | 10-25% acima da configuração | 3-10% acima da configuração |

| Estabilidade de ajuste de pressão | Varia com o fluxo | Relativamente constante |

| Custo | Mais baixo | Mais alto |

Nota Crítica de Projeto: Substituição de Pressão

As válvulas de pressão direta normalmente mostramSubstituição de 10 a 25 por cento. Se o seu cilindro tiver uma classificação de pressão máxima de 3.000 PSI, definir uma válvula de alívio de pressão direta em 2.900 PSI deixa margem de segurança insuficiente. O pico real de pressão direta pode atingir 3.190 PSI (2.900 + 10%), excedendo potencialmente os limites dos componentes.

Especificações técnicas importantes

Ao avaliar componentes de pressão direta para sistemas hidráulicos, certas especificações impactam diretamente o desempenho e a confiabilidade. A compreensão desses parâmetros ajuda você a adequar as válvulas de pressão direta aos requisitos reais da sua aplicação, em vez de simplesmente escolher as peças de melhor classificação.

Pressão de rachaduramarca o ponto onde uma válvula de alívio de pressão direta começa a abrir e permitir o fluxo de fluido. Para uma válvula de pressão direta, isto ocorre quando a pressão do sistema supera a força de pré-carga da mola. Na prática, as tolerâncias de fabricação significam que a pressão de abertura real normalmente fica dentro de ±5% do ajuste nominal.

Pressão de fluxo totalrepresenta a pressão na qual a válvula de pressão direta abre totalmente e atinge sua capacidade nominal de vazão. A diferença entre a pressão de abertura e a pressão de fluxo total constitui a substituição que discutimos anteriormente.

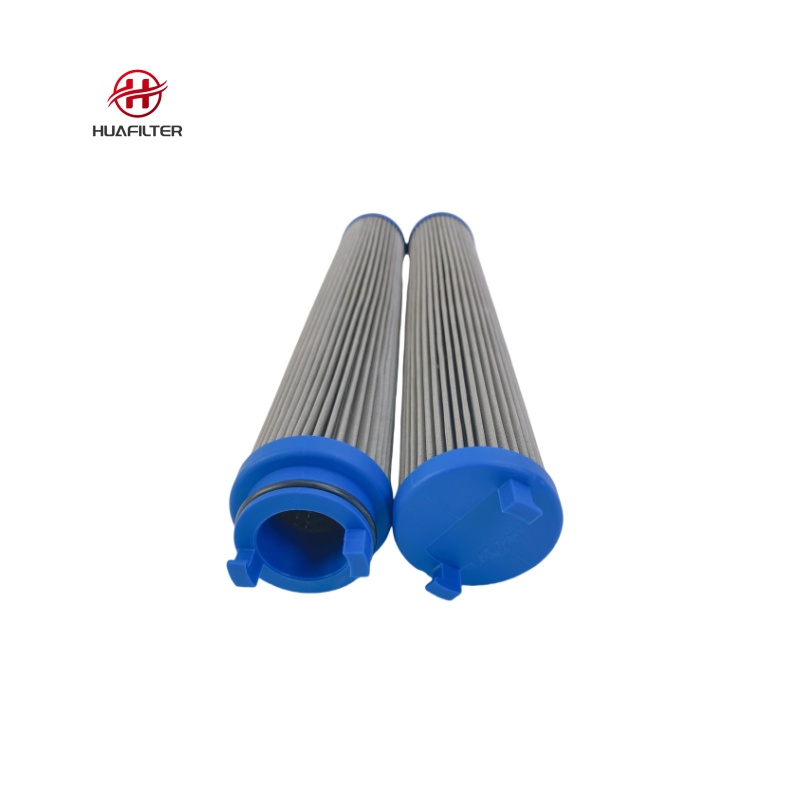

Limpeza de Fluidos e ISO 4406

A limpeza do fluido afeta o desempenho da válvula de pressão direta mais do que muitos engenheiros imaginam. Os códigos de limpeza ISO 4406 quantificam a contaminação por partículas. Quando a contaminação excede os objetivos, as partículas se acumulam nas sedes das válvulas, impedindo o fechamento adequado. Isto cria um “deslizamento de pressão”, onde a válvula vaza gradualmente em pressões abaixo do seu ponto de ajuste.

| Código ISO | Tipo de sistema | Impacto direto no desempenho da válvula de pressão |

|---|---|---|

| 16/14/11 | Servosistemas de alta precisão | Ideal - desvio mínimo |

| 18/16/13 | Hidráulica industrial geral | Aceitável - manutenção de rotina necessária |

| 20/18/15 | Equipamento móvel | Desvio moderado - maior manutenção |

| 22/20/17+ | Severamente contaminado | Desvio significativo e provável falha |

Os efeitos da temperatura também influenciam o comportamento da válvula de pressão direta. As molas de aço normalmente perdem cerca de 0,02% de sua força por grau Fahrenheit. Uma válvula ajustada para 3.000 PSI de pressão direta a 70°F pode realmente quebrar a 2.910 PSI quando o fluido atinge 220°F.

Aplicações de Engenharia e Projeto de Sistemas

Os componentes de pressão direta encontram suas aplicações ideais em configurações específicas de circuitos hidráulicos. Compreender onde as válvulas de pressão direta se destacam versus onde os projetos operados por piloto fazem mais sentido evita o excesso de engenharia e a proteção inadequada.

- Circuitos auxiliares de baixo fluxo:A pressão direta representa um dos conceitos mais fundamentais da engenharia hidráulica. Em sua essência, o princípio da pressão direta segue a fórmula física básica

- Aplicações de ciclagem rápida:Máquinas de moldagem por injeção e prensas de estampagem costumam circular centenas de vezes por hora. A resposta de 2 a 10 milissegundos da válvula de pressão direta captura e corta picos transitórios que as válvulas operadas por piloto podem perder.

No entanto, os sistemas de pressão direta apresentam limitações em circuitos de alto fluxo. A característica de cancelamento de pressão torna-se problemática quando as taxas de fluxo aumentam. Os projetistas de sistemas também devem considerar a assinatura acústica – as válvulas de pressão direta geralmente geram mais ruído (80-95 dB) em comparação com as versões operadas por piloto.

Identificando e resolvendo problemas do sistema

Vários modos de falha aparecem repetidamente em sistemas que utilizam controle direto de pressão. O reconhecimento precoce desses padrões evita que problemas menores se transformem em paradas dispendiosas ou danos ao equipamento.

| Бодит ертөнцөд програмууд | Causa provável | Verificação de diagnóstico |

|---|---|---|

| A pressão não atingirá o ponto definido | A válvula abre prematuramente | Verifique a trava de ajuste, inspecione o assento |

| A pressão excede o ponto de ajuste em 30%+ | Tipo/dimensionamento de válvula errado | Verifique a capacidade de fluxo versus fluxo real |

| Aumento gradual da pressão em marcha lenta | Vazamento interno | Isolar com medidor na saída da bomba |

| Conversa de válvula barulhenta | Válvula/pulsação subdimensionada | Verifique a ondulação da bomba, verifique a classificação |

Conversa de válvulaproduz um som característico de batida rápida. Isso acontece quando a pressão direta do sistema oscila exatamente onde a válvula começa a abrir. A solução envolve reduzir a pressão direta do sistema para permanecer abaixo do ponto de ruptura ou aumentar a carga para empurrar a válvula totalmente aberta.

Práticas de manutenção para confiabilidade

A manutenção sistemática evita a maioria das falhas diretas nas válvulas de pressão. A base de qualquer programa de manutenção começa com o gerenciamento da qualidade do fluido.

Lista de verificação de melhores práticas

1. Seleção de filtro:Almeje uma classificação beta de pelo menos 200 em 10 mícrons (β10≥200). Isso mantém os códigos ISO 4406 na faixa 17/15/12.

2. Precisão do medidor:Use medidores com precisão de 1% da escala completa. Um erro de 3% em um sistema de 3.000 PSI cria um ponto cego de 90 PSI.

3. Procedimento de ajuste:Sempre aqueça o sistema até a temperatura operacional antes de ajustar. Documente as “roscas expostas” para rastrear o afrouxamento da vibração.

Os sistemas hidráulicos de pressão direta proporcionam desempenho confiável quando os componentes correspondem à aplicação e a manutenção segue procedimentos sistemáticos. A simplicidade dos projetos de pressão direta oferece vantagens, mas a compreensão da relação entre a força aplicada, a área de superfície e a pressão resultante orienta todas as decisões, desde a seleção inicial até a solução de problemas.