Quando uma válvula de controle direcional para de funcionar corretamente, ela pode paralisar todo o sistema hidráulico. Essas válvulas atuam como “diretores de tráfego” dos sistemas de energia hidráulica, informando ao fluido hidráulico para onde ir e quando. Mas o que realmente faz com que esses componentes críticos falhem?

As causas principais da falha da válvula de controle direcional normalmente incluem contaminação (responsável por 70-80% das falhas), desgaste mecânico, problemas elétricos, deterioração da vedação e instalação inadequada. Embora sintomas como travamento ou vazamento de válvula sejam os que os operadores notam primeiro, os mecanismos subjacentes geralmente envolvem interações complexas entre a química dos fluidos, o estresse mecânico e os efeitos térmicos.

Este artigo examina os modos de falha que os engenheiros de manutenção e técnicos hidráulicos encontram com mais frequência em ambientes industriais. A compreensão desses mecanismos ajuda a mover a estratégia de manutenção de reparos reativos para prevenção preditiva.

Contaminação: o principal culpado

A contaminação é a maior causa de falhas de válvulas hidráulicas em todos os setores. Pesquisas mostram consistentemente que 70 a 90 por cento de todos os problemas do sistema hidráulico têm origem em fluidos contaminados. O desafio reside em compreender que a contaminação ocorre em duas formas distintas, cada uma atacando os componentes da válvula através de mecanismos diferentes.

A contaminação por partículas duras inclui poeira, lascas de metal e detritos abrasivos que entram no sistema durante a montagem, manutenção ou através de vedações danificadas. Essas partículas agem como lixa dentro do corpo da válvula. O ajuste preciso entre um carretel e seu furo normalmente mede apenas 2 a 5 micrômetros (0,00008 a 0,0002 polegadas) - mais fino que um fio de cabelo humano. Quando partículas maiores que esta folga entram na lacuna, elas ficam presas entre as superfícies móveis e causam abrasão de três corpos.

O material desgastado cria sulcos microscópicos nas áreas altamente polidas do carretel. Estas ranhuras destroem a capacidade de vedação da válvula e criam caminhos de desvio de fluido. O fluido de alta pressão flui diretamente para a porta do tanque através desses arranhões, fazendo com que os atuadores se desloquem mesmo quando a válvula deveria estar mantendo a posição. O dano se autoperpetua porque os detritos de desgaste gerados pelo arranhão inicial criam mais partículas abrasivas.

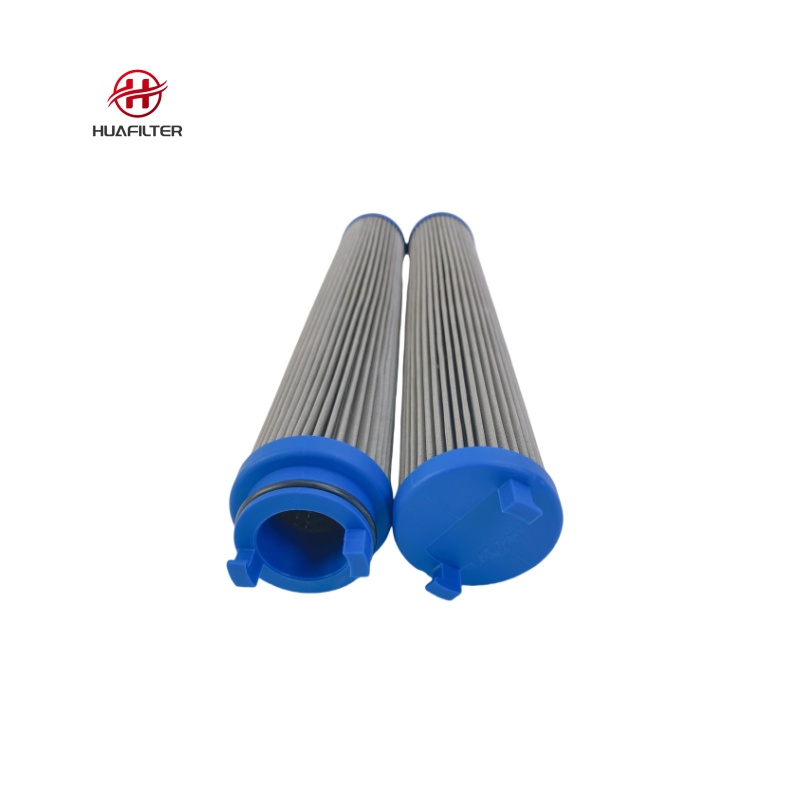

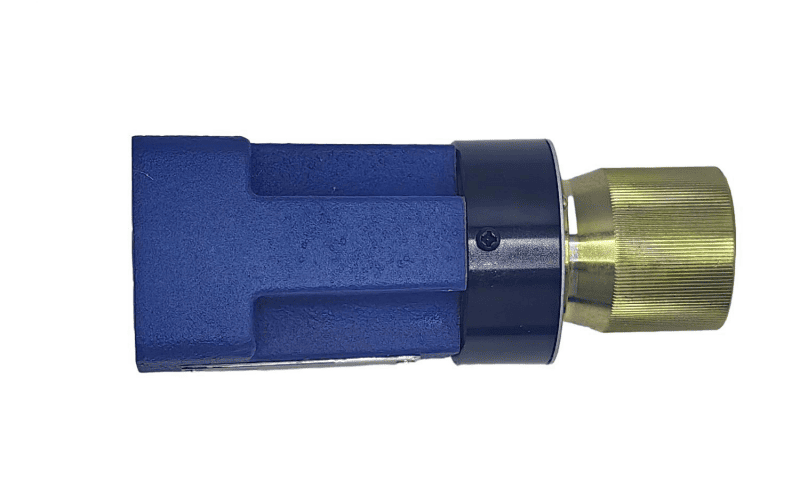

Diferentes tipos de válvulas apresentam sensibilidade muito diferente à contaminação por partículas. As servoválvulas com conjuntos bocal-lamela falham quando partículas tão pequenas quanto 1-3 micrômetros bloqueiam os orifícios piloto. As válvulas direcionais solenoides padrão toleram partículas um pouco maiores, mas ainda assim requerem uma filtração cuidadosa. O código de limpeza ISO 4406 fornece o padrão para medir níveis de contaminação de fluidos, usando três números para representar contagens de partículas acima de 4, 6 e 14 micrômetros por mililitro de fluido.

| Tipo de válvula | Nível de sensibilidade | Código alvo ISO 4406 | Folga Típica | Risco de falha |

|---|---|---|---|---|

| Servoválvulas | Crítico | 15/13/10 ou melhor | 1-3 μm | Os orifícios piloto obstruem facilmente; contaminação menor causa falha de controle |

| Válvulas Proporcionais | Alto | 17/15/12 | 2-5 μm | O aumento do atrito causa histerese e redução da precisão do controle |

| Válvulas direcionais solenóides | Moderado | 19/17/14 | 5-10 μm | Pode tolerar alguma contaminação, mas a exposição a longo prazo provoca desgaste da vedação |

| Válvulas de alavanca manuais | Baixo | 20/18/15 | >10 μm | A força manual pode superar o atrito da contaminação leve |

Estudos demonstram que melhorar a limpeza do fluido da norma ISO 20/18/15 para 16/14/11 pode prolongar a vida útil dos componentes em três a quatro vezes. As equipes de manutenção que ignoram essas metas observam falhas prematuras nas válvulas, independentemente de outras medidas preventivas.

A segunda ameaça de contaminação vem de depósitos moles chamados verniz ou laca. Ao contrário das partículas duras que a filtração pode remover, o verniz se forma através de reações químicas dentro do próprio fluido hidráulico. Altas temperaturas acima de 60°C (140°F) desencadeiam a oxidação do óleo base, especialmente quando catalisada por cobre ou ferro dissolvido devido ao desgaste do sistema. Os produtos de oxidação inicialmente se dissolvem no fluido, mas gradualmente polimerizam em compostos pegajosos e insolúveis.

Os depósitos de verniz acumulam-se preferencialmente em superfícies metálicas em áreas de baixo fluxo, particularmente em torno das extremidades dos carretéis e das câmaras de controle. O material atua como cola, preenchendo a folga crítica entre o carretel e o furo. A sensibilidade à temperatura cria um padrão de falha característico conhecido como “enjoo matinal de segunda-feira”. Durante a operação, o óleo quente mantém os depósitos de verniz macios e semi-dissolvidos, permitindo o funcionamento da válvula. Quando o equipamento fica parado durante um fim de semana, o fluido esfria e o verniz endurece formando um revestimento rígido que fixa mecanicamente o carretel no lugar. Os operadores que tentam iniciar o sistema na manhã de segunda-feira encontram válvulas que se recusam a mudar. À medida que o sistema aquece através do desvio da válvula de alívio, o verniz amolece novamente e a falha desaparece misteriosamente.

Os métodos tradicionais de análise de óleo usando espectrometria não conseguem detectar precursores de verniz porque eles existem como partículas macias submicrométricas. O teste de Colorimetria de Patch de Membrana (MPC) seguindo ASTM D7843 fornece o único aviso antecipado confiável. Este teste passa o óleo através de uma membrana de filtro de 0,45 micrômetros, retendo produtos de degradação insolúveis que mancham a membrana. Um espectrofotômetro mede a intensidade da cor no espaço de cores CIE Lab, produzindo um valor ΔE. Valores abaixo de 15 indicam baixo risco de verniz, enquanto leituras acima de 30-40 sinalizam travamento iminente da válvula e requerem intervenção imediata com filtração eletrostática ou sistemas de resina de troca iônica.

Desgaste mecânico e fadiga de componentes

Mesmo em sistemas perfeitamente limpos, os ciclos de pressão repetidos desgastam gradualmente os componentes da válvula através do estresse operacional normal. Os mecanismos de falha diferem fundamentalmente dos danos por contaminação, mas eventualmente produzem sintomas semelhantes de mau funcionamento da válvula.

Os anéis de vedação e os anéis de apoio sofrem compressão e relaxamento contínuos à medida que a pressão do sistema flutua. O material elastomérico sofre deformação permanente através de um processo que os engenheiros chamam de conjunto de compressão. Após milhões de ciclos, os O-rings perdem a capacidade de voltar à forma original. O ajuste de interferência reduzido permite maior vazamento interno após o carretel. O desvio do cilindro torna-se perceptível porque a válvula não consegue mais reter a pressão de forma eficaz. A temperatura acelera esse processo de envelhecimento - as vedações que operam a 80°C (176°F) degradam-se aproximadamente duas vezes mais rápido que aquelas a 40°C (104°F).

As molas de retorno enfrentam desafios de fadiga semelhantes em aplicações de alto ciclo. Estas molas fornecem a força para centralizar o carretel ou retorná-lo à posição neutra após a desenergização do solenóide. Os ciclos de compressão constantes causam fadiga do metal que reduz gradativamente a constante da mola. Molas enfraquecidas podem não ter força suficiente para superar a pressão hidráulica ou o atrito, fazendo com que o carretel fique pendurado na posição deslocada. Em casos extremos, a corrosão sob tensão ocorre quando a contaminação da água se combina com o estresse mecânico, levando à fratura repentina da mola e à perda completa do controle da válvula.

O próprio carretel sofre desgaste nas áreas onde desliza contra o furo. Irregularidades microscópicas da superfície criam pontos de contato de alta tensão que gradualmente desaparecem. Este desgaste radial aumenta a dimensão da folga, permitindo mais vazamentos. O padrão de desgaste normalmente mostra assimetria porque a distribuição da pressão ao redor da circunferência do carretel varia com as configurações da porta. Um lado se desgasta mais rápido do que os outros, potencialmente fazendo com que o carretel se incline levemente no furo e aumente o atrito.

As válvulas de sede enfrentam desafios mecânicos diferentes das válvulas de carretel. Em vez de se desgastarem através do movimento deslizante, as válvulas de sede dependem de um cone ou esfera pressionando contra uma superfície de sede correspondente para obter vedação. A tensão de contato concentra-se em uma linha estreita ao redor do assento. Se uma partícula dura ficar presa nesta superfície de vedação, a pressão do sistema direciona a partícula para o metal mais macio, criando uma impressão permanente ou cavidade. Mesmo após a remoção da partícula, a linha de vedação danificada permite vazamento. Este modo de falha explica por que as válvulas de sede muitas vezes mudam de uma vedação perfeita para vazamentos substanciais sem aviso prévio.

Falhas Elétricas e Solenóides

A interface elétrica entre os sistemas de controle e as válvulas hidráulicas introduz modos de falha que confundem os técnicos que se concentram apenas nas causas mecânicas. A queima da bobina solenóide está entre as falhas de válvula mais relatadas, mas a análise revela que os problemas elétricos geralmente resultam de causas mecânicas, e não de falhas elétricas puras.

As válvulas solenóides CA (corrente alternada) demonstram um acoplamento particularmente forte entre o comportamento mecânico e elétrico. A impedância da bobina depende principalmente da reatância indutiva, que varia inversamente com o entreferro no circuito magnético. Quando a tensão é aplicada pela primeira vez a um solenóide CA, a armadura fica a uma distância máxima da face do pólo, criando um entreferro máximo e uma indutância mínima. Baixa indutância significa baixa impedância, permitindo que uma corrente de irrupção que pode atingir 5 a 10 vezes a corrente de retenção normal flua através dos enrolamentos da bobina.

Sob operação normal, a força eletromagnética fecha a armadura em milissegundos. O entreferro em colapso aumenta dramaticamente a indutância, aumentando a impedância e reduzindo a corrente para níveis seguros de estado estacionário. Toda a sequência depende do movimento mecânico livre do conjunto da armadura e do carretel. Se depósitos de verniz, contaminação por partículas ou ligação mecânica impedirem o carretel de completar seu curso, o entreferro permanecerá aberto. A bobina continua consumindo uma corrente de irrupção massiva indefinidamente. Pela lei de Joule (Q = I²Rt), o calor gerado na bobina aumenta com o quadrado da corrente. Dentro de segundos a minutos, o isolamento do enrolamento derrete, causando curtos entre espiras que geram ainda mais calor até que a bobina falhe completamente.

Este mecanismo explica por que simplesmente substituir uma bobina queimada sem investigar o travamento mecânico garante falhas repetidas. A nova bobina queima imediatamente após a energização se o problema mecânico subjacente persistir. Os procedimentos de diagnóstico devem sempre incluir testes de acionamento manual - empurrando fisicamente o carretel da válvula com um atuador manual para verificar o movimento suave antes de assumir uma falha elétrica.

Os solenóides DC (corrente contínua) exibem padrões de falha mais benignos porque sua corrente depende apenas da tensão e da resistência (I = V/R), independente da posição da armadura. Uma válvula DC travada mecanicamente simplesmente não muda, mas raramente queima a bobina. As falhas do solenóide CC geralmente são causadas por causas elétricas verdadeiras, como sobretensão que excede os valores nominais em mais de 10%, temperatura ambiente excessiva que impede a dissipação de calor ou entrada de umidade que causa curtos-circuitos internos.

Outra interação mecânico-elétrica ocorre no tubo central (guia da armadura). Este tubo de parede fina isola a armadura do fluido hidráulico enquanto permite a passagem do fluxo magnético. Torque de instalação excessivo na porca de montagem do solenóide ou picos de pressão anormais podem deformar o tubo, criando pontos apertados que arrastam a armadura. O solenóide gera força insuficiente para superar esse atrito adicional, resultando em falhas “energizadas, mas sem movimento” que parecem elétricas, mas decorrem de causas mecânicas.

Degradação do Selo e Incompatibilidade Química

As vedações representam os componentes quimicamente mais vulneráveis nas válvulas de controle direcional. Embora as peças metálicas resistam à maioria dos fluidos hidráulicos, as vedações elastoméricas podem sofrer falhas catastróficas quando expostas a produtos químicos incompatíveis. O modo de falha difere completamente da deterioração relacionada ao desgaste e geralmente ocorre rapidamente após trocas de fluidos ou substituição de vedações por materiais incorretos.

O ataque químico manifesta-se principalmente através de inchaço e amolecimento. Quando o material de vedação não é compatível com o fluido hidráulico, as moléculas do fluido penetram na matriz polimérica causando expansão volumétrica. A vedação inchada excede as dimensões da ranhura e cria alta interferência com peças móveis. As vedações de borracha nitrílica (NBR ou Buna-N) expostas a fluidos resistentes ao fogo de ésteres de fosfato, como o Skydrol, demonstram isso dramaticamente. O NBR absorve fluido e incha severamente, transformando-se em uma massa macia semelhante a um gel. A vedação expandida gera enorme atrito contra o carretel e pode impedir completamente a operação da válvula em poucas horas. As forças de cisalhamento rasgam pedaços da borracha amolecida, criando detritos que obstruem as passagens piloto e danificam os componentes a jusante.

A seleção adequada do material de vedação requer a combinação da química do elastômero com o fluido hidráulico específico em uso. O desafio se intensifica em sistemas que convertem óleo mineral em fluidos sintéticos ou alternam entre diferentes formulações resistentes ao fogo. O que funciona perfeitamente em um aplicativo causa falha imediata em outro.

| Tipo de fluido hidráulico | Nitrila (NBR) | Fluorcarbono (Viton/FKM) | Borracha EPDM | Poliuretano |

|---|---|---|---|---|

| Óleo mineral | Excelente | Excelente | Danos Graves | Excelente |

| Éster Fosfato (Skydrol) | Danos Graves | Moderado/Ruim | Excelente | Danos Graves |

| Água Glicol | Bom | Bom | Bom | Fraco (hidrólise) |

| Éster Biodegradável (HEES) | Justo | Bom | Pobre | Justo |

A tabela revela relações críticas - o EPDM tem um desempenho excelente em sistemas de éster de fosfato, mas falha catastroficamente em óleo mineral, mostrando exatamente o padrão oposto do NBR. As vedações de fluorocarbono (Viton) oferecem ampla compatibilidade, mas custam significativamente mais e apresentam desempenho apenas moderado em alguns fluidos resistentes ao fogo. Os técnicos devem verificar os códigos dos materiais de vedação durante a manutenção e garantir que as peças de reposição correspondam à química do fluido.

As aplicações de alta pressão introduzem um modo de falha de vedação puramente mecânico chamado extrusão ou mordidura. Em pressões superiores a 20 MPa (3.000 psi), os O-rings se comportam mais como fluidos viscosos do que como sólidos elásticos. Se a folga entre as peças metálicas correspondentes exceder os limites do projeto devido ao desgaste ou ao acúmulo de tolerâncias de usinagem, a pressão do sistema forçará a borracha para dentro da folga. As pulsações de pressão fazem com que a porção extrudada seja repetidamente comprimida e puxada para trás. As bordas metálicas funcionam como uma tesoura, cortando pequenos pedaços da vedação a cada ciclo de pressão. A vedação danificada apresenta aparência mastigada característica no lado de baixa pressão. Os engenheiros evitam a extrusão em aplicações de alta pressão instalando anéis de apoio feitos de PTFE (politetrafluoroetileno) no lado de baixa pressão de cada O-ring, bloqueando fisicamente o caminho de extrusão.

As temperaturas extremas também degradam as vedações através de mecanismos não relacionados à compatibilidade química. A exposição prolongada ao calor acima da classificação de temperatura da vedação causa endurecimento e perda de elasticidade. A vedação frágil racha sob compressão, criando caminhos de vazamento permanentes. Temperaturas frias abaixo do ponto de transição vítrea produzem fragilidade semelhante. Vedações que flexionam enquanto estão frias podem fraturar catastroficamente. As especificações de temperatura nos catálogos de vedações representam critérios de seleção críticos que as equipes de manutenção às vezes ignoram.

1) Bloqueie as portas e meça a queda de pressão

O fluxo de fluido em alta velocidade através das portas e passagens das válvulas cria forças capazes de destruir fisicamente as superfícies metálicas. Esses modos de falha dinâmica de fluidos diferem de contaminação ou desgaste porque o dano vem do próprio fluido, e não de partículas estranhas ou movimentos repetidos.

A cavitação ocorre quando a pressão local cai abaixo da pressão de vapor do fluido hidráulico, fazendo com que ele ferva e forme bolhas de vapor. De acordo com o princípio de Bernoulli, a velocidade do fluido aumenta dramaticamente à medida que passa pela abertura estreita na porta da válvula, com a correspondente diminuição da pressão. Se esta queda de pressão levar a pressão estática abaixo da pressão de vapor do fluido na temperatura operacional, cavidades de vapor se formarão rapidamente no fluxo líquido.

A fase destrutiva começa quando essas bolhas cheias de vapor fluem a jusante para regiões de maior pressão. Incapazes de se sustentar, as bolhas colapsam violentamente num processo denominado implosão. Cada bolha em colapso gera um jato microscópico de alta velocidade que pode atingir velocidades supersônicas e produzir pressões locais superiores a vários milhares de bar. Quando esses microjatos atingem repetidamente superfícies metálicas, eles corroem o material por meio de um mecanismo semelhante ao corte por jato de água. As superfícies danificadas desenvolvem corrosão esponjosa característica que destrói as bordas de medição usinadas com precisão nos carretéis das válvulas.

Os operadores muitas vezes conseguem detectar a cavitação antes que a inspeção visual revele danos, pois ela produz assinaturas acústicas distintas. O colapso repetido da bolha cria um ruído que soa como cascalho sacudindo em um recipiente ou guinchos agudos. Sistemas operando perto do limite de cavitação mostram ruído intermitente que vai e vem com mudanças de carga. O ruído está diretamente correlacionado com a erosão progressiva do metal, tornando o monitoramento acústico uma valiosa ferramenta de manutenção preditiva.

Um modo de falha relacionado, mas distinto, denominado erosão por trefilação, afeta as superfícies de sede da válvula. Quando uma válvula deveria ser fechada, mas não consegue vedar completamente devido a partículas que mantêm a sede aberta ou danos à superfície, o fluido de alta pressão força através da abertura microscópica em velocidade extrema. As velocidades de fluxo podem atingir centenas de metros por segundo através desses pequenos vazamentos. O jato de fluido corta o metal como uma faca de água, esculpindo sulcos estreitos que lembram arranhões de arame fino. Uma vez iniciados os danos na trefilação, a área de vazamento aumenta rapidamente e a válvula perde toda a capacidade de retenção de pressão.

O diferencial de pressão através da válvula determina a intensidade da cavitação e da erosão. Os engenheiros de projeto selecionam válvulas com capacidade de vazão apropriada para manter as quedas de pressão dentro de limites aceitáveis. Operar válvulas com diferenciais de pressão mais altos do que sua classificação de projeto acelera os danos dinâmicos dos fluidos. Sistemas com linhas de drenagem piloto inadequadas ou portas de tanque bloqueadas criam contrapressão que força o carretel principal a operar com queda de pressão excessiva, provocando cavitação mesmo que as especificações do sistema pareçam normais.

Instalação e Fatores de Tensão Mecânica

Fatores mecânicos relacionados à montagem da válvula e ao projeto do sistema criam modos de falha que deixam perplexos os solucionadores de problemas porque a válvula parece defeituosa imediatamente após a instalação, mas opera livremente quando removida do sistema. Estas falhas induzidas pela instalação resultam da deformação elástica do corpo da válvula sob tensão das forças de montagem.

As válvulas de controle direcional montadas em subplacas ou manifolds exigem força de fixação uniforme em vários parafusos de montagem. A aplicação de torque desigual faz com que o corpo da válvula gire levemente. Embora essa deformação possa medir apenas alguns micrômetros, ela se torna crítica para válvulas onde a folga entre o carretel e o furo é de apenas 2 a 5 micrômetros. Um furo circular torcido em uma elipse prenderá o carretel cilíndrico em pontos opostos, aumentando drasticamente o atrito ou emperrando completamente o carretel.

A assinatura da falha revela-se claramente - uma nova válvula que se recusa a mudar quando aparafusada ao sistema move-se livremente quando segurada na mão. Os técnicos que não têm conhecimento deste mecanismo muitas vezes culpam o fabricante da válvula e iniciam devoluções de garantia desnecessárias. A causa real está no procedimento de instalação inadequado. Os fabricantes de válvulas especificam valores de torque e sequências de aperto para montagem das peças. Seguir estas especificações mantém a geometria do furo dentro da tolerância. Torque excessivo ou padrões de aperto ponta a ponta introduzem tensão de torção que ovaliza o furo.

A planicidade da subplaca representa outro parâmetro crítico de instalação. Se a superfície de montagem apresentar ondulações ou áreas elevadas devido a respingos de solda ou corrosão, o corpo da válvula estará em conformidade com essas irregularidades quando aparafusado. A distorção do corpo resultante cria desalinhamento interno entre o carretel e o furo. Os engenheiros especificam o desvio máximo de planicidade, normalmente em torno de 0,025 mm (0,001 polegada) na superfície de montagem da válvula. As equipes de manutenção às vezes ignoram esta especificação, especialmente durante reparos em campo ou modificações no sistema.

As válvulas tipo cartucho instaladas em cavidades do manifold enfrentam desafios semelhantes. O torque da rosca e a profundidade da cavidade influenciam o assentamento do cartucho. O torque excessivo das roscas pode deformar as paredes finas do corpo do cartucho. A profundidade incorreta da cavidade deixa o cartucho sob tensão ou compressão, o que distorce as folgas internas. Esses erros de instalação se manifestam como válvulas que funcionaram perfeitamente na bancada de testes, mas emperram ou vazam quando instaladas no coletor de produção.

A vibração e a carga de choque introduzem tensões dinâmicas que fadigam os componentes metálicos ao longo do tempo. As válvulas direcionais montadas em equipamentos móveis ou máquinas alternativas experimentam forças de aceleração que quebram as saliências de montagem, quebram os pinos de retenção e afrouxam as conexões roscadas. O choque mecânico do golpe de aríete - picos de pressão criados quando as válvulas fecham rapidamente - pode exceder em múltiplos a pressão nominal da válvula. Picos de pressão repetidos endurecem as superfícies metálicas e causam rachaduras por fadiga que eventualmente resultam em ruptura do alojamento ou fratura do carretel.

Abordagens de diagnóstico para falhas em válvulas de controle direcional

A solução de problemas eficaz requer investigação sistemática que isole o mecanismo de falha antes de substituir componentes. A sequência de diagnóstico a seguir funciona desde simples verificações externas até inspeções internas invasivas, minimizando o tempo de inatividade enquanto coleta dados definitivos sobre a causa raiz.

A inspeção visual e sensorial constitui o primeiro passo. Vazamento externo de fluido ao redor das juntas da carcaça ou das glândulas de vedação indica falha no anel de vedação. Marcas de queimadura ou plástico derretido nas bobinas solenóides confirmam superaquecimento elétrico. O odor distinto do isolamento queimado da bobina difere marcadamente do cheiro normal de óleo hidráulico. A cavitação produz um ruído característico que os técnicos treinados reconhecem imediatamente. A gravação de assinaturas acústicas de base durante a operação adequada permite a comparação quando surgem problemas.

O teste de cancelamento manual fornece a diferenciação crítica entre mecânica e elétrica. Quase todas as válvulas direcionais solenóides incluem um pino ou botão manual que força mecanicamente o deslocamento do carretel. Se a válvula responder à atuação manual e o sistema funcionar normalmente, o mecanismo da válvula funciona corretamente e o problema está nos circuitos de controle elétrico. Por outro lado, a incapacidade de deslocar manualmente a bobina confirma a ligação mecânica devido a contaminação, verniz ou deformação. Esse teste simples leva segundos, mas elimina horas de esforço desperdiçado em busca do modo de falha errado.

A verificação elétrica requer a medição da resistência da bobina e da tensão operacional real. As leituras de resistência fora da faixa de especificação (normalmente 50-200 ohms para bobinas CC, 10-50 ohms para bobinas CA) indicam danos na bobina. No entanto, a resistência por si só conta uma história incompleta. A medição da tensão no conector do solenóide sob carga revela queda de tensão devido a conexões soltas ou fiação subdimensionada. Um solenóide classificado para 24 VCC que recebe apenas 18 VCC devido à resistência do fio pode gerar força insuficiente para deslocar o carretel contra forças de fricção e pressão. A força eletromagnética varia com a tensão ao quadrado (F ∝ V²), tornando a queda de tensão particularmente prejudicial.

A quantificação de vazamentos internos requer equipamento de teste hidráulico. O método mais prático para equipamentos móveis envolve bloquear as portas das válvulas e pressurizá-las individualmente enquanto mede o fluxo para o tanque. A comparação do vazamento medido com as especificações do fabricante determina se o desgaste interno progrediu além dos limites aceitáveis. Para equipamentos estacionários, a observação do desvio do atuador sob carga fornece uma avaliação funcional de vazamento. Um atuador que se estende ou retrai lentamente quando a válvula fica na posição neutra indica vazamento interno excessivo, permitindo que a pressão atinja a câmara errada.

A imagem térmica oferece uma técnica não invasiva para detectar vazamentos internos antes que se tornem críticos. O fluxo de alta velocidade através de folgas aumentadas por desgaste gera calor através do estrangulamento. Uma câmera infravermelha que examina o corpo da válvula revela pontos quentes em locais com fluxo interno anormal. Diferenciais de temperatura de 10-20°C acima das áreas circundantes indicam caminhos de vazamento significativos. Este aviso antecipado permite a manutenção programada antes que uma falha completa interrompa a produção.

Os laboratórios de análise de óleo testam amostras de fluidos quanto à contaminação por partículas e à degradação química. A contagem de partículas determina o código de limpeza ISO 4406 e identifica se os sistemas de filtragem funcionam corretamente. O teste do número de ácido revela o nível de oxidação. Mais importante ainda para problemas relacionados ao verniz, a solicitação da análise MPC fornece um aviso antecipado sobre a formação de depósitos pegajosos antes que as válvulas comecem a emperrar. Um programa abrangente de análise de óleo detecta problemas de contaminação antes que destruam válvulas caras.

| Бодит ертөнцөд програмууд | Causa provável | Verificação de diagnóstico | Remédio |

|---|---|---|---|

| Válvula não muda | 1) Bobina queimada/aberta 2) Carretel preso no verniz 3) Distorção corporal |

1) Meça a resistência da bobina 2) Tente a substituição manual 3) Afrouxe ligeiramente os parafusos de montagem |

1) Substitua a bobina e corrija o travamento 2) Limpe a válvula, instale o filtro de verniz 3) Volte na especificação |

| Bobina queima repetidamente | 1) A ligação do carretel causa inrush AC 2) Sobretensão Выбор подходящего распределительного клапана требует сопоставления нескольких характеристик производительности с требованиями применения. |

1) Verifique o atrito do carretel 2) Meça a tensão terminal 3) Revise a lógica de controle |

Bolt Dréimoment hänkt op der Zuel vun Komponente an Ärem Stack. Eng einfach zwee-Schicht Assemblée benotzt manner Dréimoment wéi eng komplex manifold mat multiple Ventile. Bosch Rexroth stellt Dréimoment Dëscher an hirer Dokumentatioun, mee typesch Wäerter fir M5 Schrauwen Gamme vun 5 ze 7 Nm. De Schlëssel ass eenheetlech Spannung an engem Kräizmuster fir d'Spannkraaft gleichméisseg iwwer d'Versiegelungsflächen ze verdeelen. 2) Fonte de alimentação correta 3) Melhore o resfriamento ou reduza os ciclos |

| Desvios do atuador | 1) Desgaste/vazamento interno 2) Falha no selo 3) Fluido contaminado |

1) Bloqueie as portas e meça a queda de pressão 2) Verifique o fluxo da linha de retorno 3) Teste a limpeza do fluido |

1) Substitua a válvula 2) Substitua as vedações 3) Filtre o óleo de acordo com a meta ISO |

| Ruído excessivo | 1) Cavitação 2) Zumbido do solenóide CA |

1) Analise a frequência do ruído 2) Inspecione a face da armadura quanto a sujeira |

1) Aumente a contrapressão, elimine o ar 2) Limpe as faces dos pólos ou mude para DC |

O guia de solução de problemas sintetiza as relações sintoma-causa-solução que os técnicos de campo encontram com mais frequência. Seguir essa abordagem estruturada reduz o tempo de diagnóstico e aumenta as taxas de sucesso de correção na primeira vez.

Movendo-se em direção à manutenção preditiva

A compreensão dos mecanismos de falha permite a transição da manutenção reativa para estratégias de manutenção preditivas baseadas em condições. Em vez de esperar que as válvulas falhem durante a produção, as abordagens preditivas detectam a degradação precocemente e programam reparos durante o tempo de inatividade planejado.

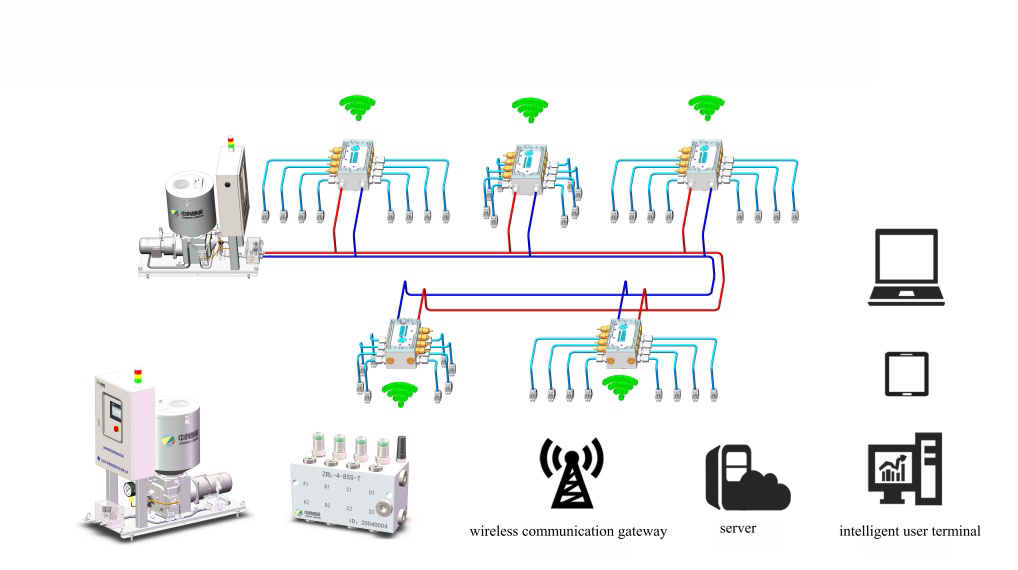

O estabelecimento de métricas de desempenho básicas fornece a base para programas preditivos. O registro de novas características da válvula, incluindo força de atuação manual, consumo de corrente elétrica, taxa de vazamento interno e assinatura acústica, cria dados de referência. Medições periódicas que mostram o desvio da investigação do gatilho da linha de base antes que ocorra uma falha completa.

O controle de contaminação merece foco principal dada a sua responsabilidade pela maioria das falhas. A amostragem regular de óleo com contagem de partículas e testes MPC detecta problemas antes que as válvulas emperrem. Os sistemas que apresentam códigos de limpeza ISO que excedem os valores-alvo exigem inspeção imediata do sistema de filtragem e, potencialmente, substituição do elemento filtrante. Valores MPC ΔE superiores a 30 exigem a instalação de sistemas de remoção de verniz eletrostáticos ou à base de resina.

Os intervalos de substituição de componentes devem refletir as condições operacionais reais, em vez de períodos de tempo arbitrários. Válvulas que funcionam milhões de vezes por ano exigem substituição de vedação mais frequente do que válvulas raramente operadas. A temperatura, o tipo de fluido e os níveis de pressão influenciam as taxas de degradação. A coleta de dados históricos de falhas permite a previsão estatística de vida útil personalizada para aplicações específicas. Algumas operações implementam contadores de ciclos de válvulas que acionam a manutenção com base no uso real, e não no tempo do calendário.

Treinar o pessoal de manutenção nos procedimentos de instalação adequados evita falhas por estresse mecânico que frustram os solucionadores de problemas. A criação de procedimentos documentados com valores de torque especificados, sequências de aperto e verificações de planicidade garante resultados consistentes entre turnos e técnicos. As chaves dinamométricas devem ser calibradas regularmente e necessárias para todos os trabalhos de instalação de válvulas.

As revisões do projeto do sistema podem identificar condições que aceleram o desgaste da válvula. Linhas de drenagem piloto inadequadas, falta de supressores de choque de pressão e dimensionamento incorreto da válvula contribuem para falhas prematuras. A resolução destes problemas ao nível do sistema reduz a frequência de falhas de forma mais eficaz do que simplesmente substituir válvulas por unidades idênticas que enfrentam as mesmas condições prejudiciais.

A análise de custo-benefício favorece fortemente a manutenção preditiva para sistemas críticos onde a falha da válvula causa tempos de inatividade dispendiosos. Embora os programas preditivos exijam investimento em equipamentos de teste e treinamento, o retorno vem através da eliminação de interrupções não planejadas, do prolongamento da vida útil dos componentes e da redução dos custos de reparos de emergência. As fábricas que implementam programas preditivos abrangentes normalmente observam uma redução de 60 a 80% nas falhas relacionadas às válvulas em dois anos.

Conclusão

A falha da válvula de controle direcional resulta de múltiplos mecanismos de interação, em vez de causas únicas e isoladas. A contaminação domina as estatísticas de falha, mas se manifesta através de diferentes processos físicos – partículas duras causam desgaste abrasivo, enquanto depósitos de verniz macio criam aderência química. As falhas elétricas geralmente são causadas por emperramento mecânico que impede a operação adequada do solenóide. A degradação do selo reflete incompatibilidade química ou extrusão mecânica com mais frequência do que o simples envelhecimento. As forças dinâmicas dos fluidos danificam superfícies precisas através de cavitação e erosão em alta velocidade. A tensão de instalação introduz distorção geométrica que liga as peças móveis.

A prevenção eficaz de falhas requer um pensamento em nível de sistema que vai além da própria válvula. A limpeza do fluido de acordo com os padrões ISO 4406 apropriados para o tipo de válvula constitui a base. A compatibilidade química entre as vedações e o fluido hidráulico evita falhas catastróficas de dilatação. Os procedimentos de instalação adequados mantêm folgas internas críticas. Resolver problemas de projeto do sistema que criam queda excessiva de pressão ou resfriamento inadequado aumenta drasticamente a vida útil da válvula.

A transição da manutenção reativa para o monitoramento preditivo da condição separa as operações de alto desempenho daquelas afetadas por falhas inesperadas. Programas de análise de óleo, pesquisas de imagens térmicas e monitoramento acústico detectam problemas durante os estágios iniciais, quando a ação corretiva custa pouco e não requer tempo de inatividade de emergência. Compreender a física e a química fundamentais por trás das falhas nas válvulas transforma a manutenção, desde a substituição de peças, em engenharia de confiabilidade.