Uma válvula de controle direcional (DCV) é um componente hidráulico ou pneumático que gerencia o caminho do fluxo do fluido de trabalho dentro de um sistema de transmissão de energia. A válvula controla se o fluido flui, para onde flui e quando o fluxo começa ou para. Ao alterar essas direções de fluxo, uma válvula direcional determina como os atuadores, como cilindros hidráulicos ou motores, se movem, tornando-a o centro de comando para qualquer circuito de potência de fluido.

[Imagem do diagrama da seção transversal da válvula de controle direcional]Pense em uma válvula de controle direcional como um operador de comutação ferroviária. Assim como uma chave direciona os trens para trilhos diferentes, uma válvula direcional direciona o fluido pressurizado para diferentes portas e canais. Essa capacidade de roteamento permite que uma única bomba ou compressor alimente vários atuadores em diversas direções e sequências. A válvula fica entre a fonte de energia (bomba) e os componentes de trabalho (cilindros, motores), traduzindo sinais de controle em movimentos fluidos precisos.

Na engenharia de energia fluida, três elementos de controle fundamentais determinam o comportamento do sistema: controle de direção, controle de pressão e controle de fluxo. A válvula direcional cuida exclusivamente da primeira responsabilidade, embora suas características de comutação afetem diretamente os outros dois parâmetros. Quando uma válvula direcional muda de posição, podem ocorrer picos de pressão momentâneos, exigindo coordenação com válvulas de alívio de pressão. Da mesma forma, as passagens de fluxo internas da válvula influenciam a resistência geral ao fluxo e a eficiência energética do sistema.

O mecanismo de funcionamento: designs de carretel e gatilho

As válvulas direcionais alcançam o controle de fluxo por meio de dois projetos mecânicos principais: válvulas de carretel e válvulas de assento. Cada projeto oferece vantagens distintas com base nos requisitos da aplicação.

Operação da válvula de carretel

As válvulas de carretel representam o projeto de controle direcional mais comum em sistemas hidráulicos. O mecanismo central consiste em um carretel cilíndrico usinado com precisão que desliza axialmente dentro de um furo igualmente preciso. O carretel apresenta relevos (seções de vedação) e ranhuras rebaixadas (canais de fluxo). À medida que o carretel se move, as áreas se alinham ou bloqueiam várias portas perfuradas no corpo da válvula, criando ou rompendo conexões de fluido.

O ajuste entre o carretel e o furo requer precisão de nível micrométrico. Uma folga típica varia de 5 a 25 micrômetros, dependendo do tamanho da válvula e da classificação de pressão. Esta tolerância estreita permite que o carretel se mova livremente enquanto minimiza vazamentos internos. A pequena folga cria uma fina película de óleo que proporciona lubrificação durante o movimento do carretel. No entanto, esta mesma folga torna as válvulas de carretel inerentemente propensas a vazamentos internos, com algum fluido desviando continuamente das câmaras de alta pressão para as de baixa pressão.

Esse ajuste preciso também cria vulnerabilidade. Partículas de contaminação que se aproximem da dimensão da folga podem ficar presas entre o carretel e o furo, causando o emperramento do carretel. Quando o carretel não consegue se mover livremente, a válvula não responde aos sinais de controle, deixando potencialmente os atuadores em posições indesejadas. Essa sensibilidade explica por que a confiabilidade da válvula de carretel está diretamente correlacionada com os níveis de limpeza do fluido hidráulico.

Construção da válvula de gatilho

As válvulas de assento usam uma abordagem de vedação diferente. Um elemento em forma de cone ou bola pressiona contra um assento correspondente para bloquear o fluxo. Quando a força de controle levanta o gatilho de sua sede, o fluido passa pela passagem aberta. O contato de vedação metal-metal ou reforçado com elastômero atinge vazamento zero ou próximo de zero, tornando as válvulas de assento ideais para circuitos que exigem retenção de pressão de longo prazo sem desvio.

O contato de vedação rígido limita as aplicações da válvula de assento em comparação com os designs de carretel. As válvulas de gatilho normalmente funcionam como dispositivos de duas posições (abertas ou fechadas) e não podem fornecer facilmente as complexas funções de posição intermediária ou capacidades de modulação de fluxo das válvulas de carretel multi-land. A força da mola e a pressão do fluido que devem ser superadas para abrir o gatilho também resultam em forças de atuação mais altas e, às vezes, em resposta mais lenta em comparação com projetos de carretel balanceado.

| Característica | Válvula de carretel | Válvula de gatilho |

|---|---|---|

| Desempenho de vazamento | Baixo vazamento interno presente (5-50 mL/min típico) | Vazamento zero ou quase zero |

| Complexidade de posição | Pode alcançar 2, 3 ou mais posições com várias funções intermediárias | Normalmente limitado à operação de 2 posições |

| Velocidade de comutação | Resposta rápida (10-50 ms típico) | Resposta moderada devido às forças de mola e pressão |

| Sensibilidade à Contaminação | Alta sensibilidade; requer ISO 4406 18/16/13 ou mais limpo | Menor sensibilidade; mais tolerante à contaminação por partículas |

| Retenção de pressão | Decadência gradual da pressão devido a vazamento interno | Mantém a pressão indefinidamente |

Classificação por configuração de porta e posição

O método padrão da indústria para classificar válvulas direcionais usa uma convenção de nomenclatura "N-way M-position". Este sistema descreve com precisão a conectividade e funcionalidade da válvula.

O primeiro número (N) indica o número de portas ou “maneiras” que a válvula fornece para conexões externas. Essas portas servem funções específicas. Em sistemas hidráulicos, as designações comuns das portas incluem P para fornecimento de pressão, A e B para conexões às câmaras do atuador, T para retorno do tanque e, às vezes, X e Y para sinais de controle piloto. As válvulas pneumáticas seguem convenções semelhantes com portas numeradas de acordo com os padrões ISO 5599.

O segundo número (M) especifica quantas posições estáveis o carretel ou elemento da válvula pode manter. Cada posição cria uma configuração de caminho de fluxo interno diferente, conectando determinadas portas e bloqueando outras. Uma válvula pode conectar P a A em uma posição e depois conectar P a B em outra posição, direcionando o fluido para lados opostos de um cilindro.

Configurações comuns de válvulas

**Válvulas de 2 vias e 2 posições (2/2)** funcionam como simples controles liga-desliga. Uma posição bloqueia o fluxo completamente; o outro permite que o fluxo passe. Essas válvulas aparecem em aplicações como circuitos de bloqueio de máquinas ou controle básico de cilindros, onde apenas o movimento para frente requer energia.

**Válvulas de 3 vias e 2 posições (3/2)** são adequadas para cilindros de ação simples ou atuadores com retorno por mola. A válvula conecta alternadamente a pressão ao atuador (estendendo-o) ou conecta o atuador ao tanque (permitindo a retração acionada por mola). Muitos cilindros pneumáticos usam esse arranjo, pois o ar comprimido é expelido para a atmosfera em vez de retornar ao reservatório.

**Válvulas de 4 vias e 3 posições (4/3)** representam a configuração mais versátil para hidráulica industrial. Estas válvulas controlam cilindros de dupla ação ou motores bidirecionais. As três posições normalmente fornecem extensão, retração e uma condição central. O projeto da posição central determina o comportamento crítico do sistema quando a válvula fica em ponto morto.

Diferentes configurações de posição central atendem a propósitos distintos. Um "O" ou centro fechado bloqueia todas as quatro portas, travando hidraulicamente o atuador no lugar, mas também prendendo a saída da bomba sem caminho de fluxo. Isto requer um mecanismo de descarga de bomba separado. Um "H" ou centro aberto conecta todas as portas, permitindo que o atuador flutue livremente enquanto a bomba circula o fluido para o tanque com pressão mínima. Um centro "P" ou tandem bloqueia as portas de trabalho (A e B) para manter a posição do atuador enquanto conecta a bomba ao tanque para descarga. Os engenheiros selecionam configurações centrais com base na necessidade de manutenção de posição, movimento livre ou descarga da bomba durante condições neutras.

**Válvulas de 5 vias** normalmente aparecem em aplicações pneumáticas, fornecendo fornecimento de pressão, duas portas de trabalho e duas portas de exaustão separadas. Os escapamentos duplos permitem o controle independente da ventilação da extremidade do cilindro, o que é importante quando a contrapressão afeta o comportamento do atuador ou quando os escapamentos de uma câmara do cilindro devem ser direcionados separadamente por motivos de ruído ou contaminação.

| Tipo de válvula | Funções Portuárias | Capacidade de posição | Aplicativos comuns |

|---|---|---|---|

| Válvula 2/2 | P (pressão), A (saída) | Aberto/Fechado | Bloqueio de segurança, controle liga-desliga simples, isolamento da alimentação do piloto |

| Válvula 3/2 | P, A, T (tanque/exaustão) | Pressurizar/Exaustar | Cilindros de simples ação, pinças pneumáticas, atuadores com retorno por mola |

| Válvula 4/3 | P, A, B, T | Estender/Manter/Retrair | Cilindros de dupla ação, motores hidráulicos, sistemas de posicionamento |

| Válvula 5/2 | P, A, B, EA, EB (escapes) | Estender/Retrair | Cilindros pneumáticos com controle de exaustão separado |

| Válvula 5/3 | P, AB, LI, OB | Estender/Centralizar/Retrair | Sequências pneumáticas complexas que exigem funções de posição intermediária |

Métodos de atuação: como as válvulas recebem sinais de controle

As válvulas direcionais mudam entre posições usando vários mecanismos de atuação. A escolha depende da distância de controle, dos requisitos de automação, das fontes de energia disponíveis e das necessidades de velocidade de resposta.

Atuação manual

A operação manual através de alavancas, botões ou pedais fornece controle mecânico direto. Esses métodos são adequados para aplicações onde os operadores trabalham perto do equipamento ou onde o controle simples e confiável, sem dependências elétricas, é importante. Algumas válvulas operadas manualmente incluem mecanismos de retenção que mantêm a posição selecionada até que o operador a altere novamente. Outros usam retorno por mola, centralizando automaticamente quando o operador libera o controle.

Atuação solenóide (eletromagnética)

A atuação do solenóide domina os sistemas automatizados modernos. Uma bobina eletromagnética gera força magnética que puxa um êmbolo, que então desloca o carretel da válvula. Os solenóides permitem o controle remoto e a integração com controladores lógicos programáveis (CLPs) ou outros sistemas de controle eletrônico.

Os solenóides operam com corrente alternada (CA) ou corrente contínua (CC). Os solenóides CC proporcionam um engate mais suave com menos choque mecânico e ruído em comparação com os solenóides CA. A força magnética nas bobinas CC permanece constante, enquanto os solenóides CA experimentam flutuações de força na frequência da linha (50 ou 60 Hz), causando vibração e zumbido. Por esse motivo, os projetos de válvulas industriais geralmente incorporam circuitos retificadores internos, mesmo quando a alimentação CA fornece a válvula. O retificador converte a entrada CA em CC, acionando o solenóide com corrente contínua suave, mantendo a compatibilidade com os sistemas de energia CA das instalações.

O tempo de resposta das válvulas solenóides normalmente varia de 15 a 100 milissegundos, dependendo do tamanho da válvula, da rigidez da mola e da potência do solenóide. Uma resposta mais rápida requer solenóides mais potentes, o que aumenta o consumo de energia elétrica e gera mais calor. Aplicações como ciclos rápidos ou sequências de temporização precisas necessitam de especificações cuidadosas do solenóide para equilibrar a velocidade com os requisitos de energia e os limites de temperatura da bobina.

Atuação Piloto

A atuação piloto usa a própria pressão do fluido para deslocar a válvula. Pequenas válvulas piloto (geralmente operadas por solenóide) direcionam a pressão de controle para as câmaras em cada extremidade do carretel da válvula principal. O diferencial de pressão através do carretel gera uma força que o move para a posição comandada. Este arranjo fornece um efeito de multiplicação de força, permitindo que um pequeno sinal elétrico para uma válvula piloto controle uma válvula principal muito maior, lidando com alto fluxo e pressão.

As válvulas operadas por piloto superam as limitações práticas de tamanho e potência da atuação direta por solenóide. As válvulas solenóides de ação direta raramente excedem a capacidade de fluxo de 100 litros por minuto porque carretéis maiores exigem forças eletromagnéticas proporcionalmente maiores para se deslocarem contra as forças da mola e do fluido. A operação piloto lida com vazões superiores a 1.000 litros por minuto usando válvulas piloto solenóides compactas que consomem apenas 10-20 watts de energia elétrica.

O projeto de dois estágios troca velocidade de resposta pela multiplicação de força. Uma válvula operada por piloto típica responde em 50-150 milissegundos, em comparação com 15-50 milissegundos para válvulas de ação direta de tamanho semelhante. O atraso vem do tempo necessário para pressurizar e despressurizar as câmaras piloto à medida que o carretel se move. Para muitas aplicações industriais, esta compensação mostra-se aceitável dada a melhoria drástica na capacidade de tratamento de fluxo.

Compreendendo os símbolos da válvula ISO 1219

Os esquemas de potência de fluidos usam símbolos padronizados definidos pela ISO 1219 para representar as funções da válvula sem mostrar detalhes físicos de construção. Esta linguagem simbólica permite que engenheiros de todo o mundo leiam e projetem circuitos hidráulicos e pneumáticos, independentemente das barreiras linguísticas ou dos fabricantes de componentes específicos.

Na notação ISO 1219, cada posição da válvula aparece como uma caixa quadrada. Uma válvula de três posições mostra três caixas adjacentes. As portas se conectam a linhas que se estendem das caixas mais externas. Dentro de cada caixa, as setas indicam os caminhos de fluxo ativos naquela posição, enquanto as portas bloqueadas mostram junções em T ou linhas sólidas. Os métodos de atuação aparecem como símbolos nas extremidades da montagem da caixa - triângulos para solenóides, retângulos com linhas diagonais para alavancas manuais ou símbolos de mola para mecanismos de retorno por mola.

A leitura de um símbolo de válvula requer a identificação da caixa que representa a posição atual ou neutra e, em seguida, o rastreamento de quais portas se conectam através dessa caixa. Quando a válvula muda para outra posição, a caixa adjacente desliza (conceitualmente) e os caminhos de fluxo mostrados nessa caixa tornam-se ativos. Este método visual comunica rapidamente a lógica da válvula sem exigir compreensão detalhada da geometria interna do carretel ou dos arranjos de vedação.

Aplicações industriais em todos os setores

As válvulas direcionais permitem o controle automatizado de movimento em inúmeros processos industriais. Suas aplicações abrangem desde equipamentos de construção massivos até sistemas de fabricação de precisão.

- Hidráulica móveldepende fortemente de válvulas direcionais para coordenar múltiplas funções. Um operador de escavadeira controla as funções da lança, do braço, da caçamba e do giro por meio de um banco de válvulas direcionais, cada uma regulando um cilindro hidráulico ou motor diferente.

- Automação de manufaturaemprega válvulas direcionais para sequenciar operações como fixação, prensagem e transferência de peças. Uma estação de soldagem robótica pode usar dezenas de válvulas direcionais para posicionar peças de trabalho, ativar grampos e controlar atuadores de ponta de solda.

- Indústrias de processouse válvulas direcionais para operações de mistura, controle de comporta e desviador e funções de desligamento de emergência. Uma válvula direcional pode direcionar o fluido do processo entre diferentes tanques ou redirecionar o fluxo durante condições anormais.

- Aplicações marítimas e offshorerequerem válvulas direcionais que resistam a ambientes corrosivos e mantenham a função durante longos períodos sem manutenção. Os sistemas de direção de navios e equipamentos submarinos dependem de válvulas de controle direcional robustas.

Parâmetros de Desempenho e Critérios de Seleção

A seleção de uma válvula direcional apropriada requer a correspondência de diversas especificações de desempenho com as demandas da aplicação.

Pressão Máxima de Operação

A classificação de pressão indica a pressão máxima sustentada que o corpo da válvula e as vedações podem suportar sem falha ou vazamento excessivo. As válvulas direcionais hidráulicas normalmente atingem entre 210 e 420 bar (3.000-6.000 psi) para aplicações industriais, com projetos especializados atingindo 700 bar ou mais para equipamentos móveis de serviço pesado. As válvulas pneumáticas normalmente operam em pressões muito mais baixas, de 6 a 10 bar (87-145 psi), correspondendo aos sistemas de ar comprimido padrão.

A classificação de pressão deve exceder a pressão máxima do sistema, incluindo quaisquer picos de pressão que ocorram durante mudanças de carga ou inicialização da bomba. Uma margem de segurança de 25 a 30% acima da pressão operacional normal fornece proteção razoável contra transientes inesperados.

Capacidade de fluxo e queda de pressão

A capacidade de vazão (Q) especifica a vazão máxima que a válvula pode passar enquanto mantém uma queda de pressão e um aumento de temperatura aceitáveis. A queda de pressão (ΔP) representa a perda de pressão entre as portas de entrada e saída na vazão nominal. Essa perda se converte em calor e energia desperdiçada.

A relação entre vazão, queda de pressão e perda de potência segue a equação:

Onde a perda de energia aparece em watts quando o fluxo usa litros por minuto e a queda de pressão usa bar (com fatores de conversão de unidade apropriados). As válvulas direcionais modernas de alta eficiência atingem vazões nominais de 60 a 100 litros por minuto com quedas de pressão abaixo de 1 bar. Este projeto de baixa queda de pressão reduz a geração de calor e os requisitos de energia da bomba, melhorando diretamente a eficiência energética do sistema e reduzindo as demandas do sistema de resfriamento.

Por exemplo, uma válvula que passa 80 litros por minuto com queda de pressão de 2 bar desperdiça aproximadamente 266 watts (80 L/min × 2 bar × 16,67 W/bar/LPM). A redução da queda de pressão para 0,5 bar reduz essa perda para 67 watts, economizando 199 watts continuamente durante a operação. Ao longo de milhares de horas de funcionamento, esta diferença traduz-se em custos de energia significativos e numa redução da degradação do óleo devido ao calor.

Tempo de resposta e características de comutação

O tempo de resposta mede o intervalo entre a aplicação do sinal de controle e a mudança completa da posição da válvula. A resposta rápida permite rápida reversão de movimento e tempo preciso em sequências automatizadas. No entanto, a comutação extremamente rápida pode gerar picos de pressão destrutivos (golpe de aríete) ao parar repentinamente colunas de fluido de alta velocidade.

As válvulas direcionais avançadas incorporam recursos de mudança suave ou rampa que controlam a aceleração do carretel durante mudanças de posição. Esses recursos retardam intencionalmente o movimento inicial do carretel para redirecionar gradualmente o fluxo e, em seguida, completam a mudança rapidamente quando a velocidade do fluido diminui. O resultado combina um tempo de resposta razoável com carga de choque reduzida nos componentes do sistema.

| Parâmetro | Faixa Típica | Importância da Engenharia |

|---|---|---|

| Pressão Máxima | 210-420 bar (hidráulico) 6-10 bar (pneumático) |

Determina a integridade estrutural e a confiabilidade da vedação sob carga |

| Fluxo Nominal (Q) | 20-400 L/min (industrial comum) | Deve atender aos requisitos de velocidade do atuador na pressão operacional |

| Queda de pressão (ΔP) | 0,5-2 bar no fluxo nominal | Afeta diretamente a eficiência energética e a geração de calor |

| Tempo de resposta | 15-150 ms dependendo do tipo de atuação | Influencia o tempo do ciclo e a precisão do movimento |

| Vazamento Interno | 5-50 mL/min (válvulas de carretel) | Afeta a precisão do posicionamento e a carga térmica durante a retenção |

| Temperatura operacional | -20°C a +80°C (padrão) -40°C a +120°C (estendido) |

Limita a faixa de viscosidade do fluido e a seleção do material de vedação |

Padrões de montagem e interface

As interfaces de montagem mecânica seguem os padrões ISO 4401 (anteriormente conhecidos como padrões CETOP ou NFPA). Os tamanhos comuns incluem NG6 (também chamado D03), NG10 (D05) e NG25 (D08), com o número indicando o padrão do parafuso da superfície de montagem e o tamanho da porta. A montagem padronizada garante a intercambialidade entre fabricantes e simplifica o projeto do sistema usando blocos manifold modulares.

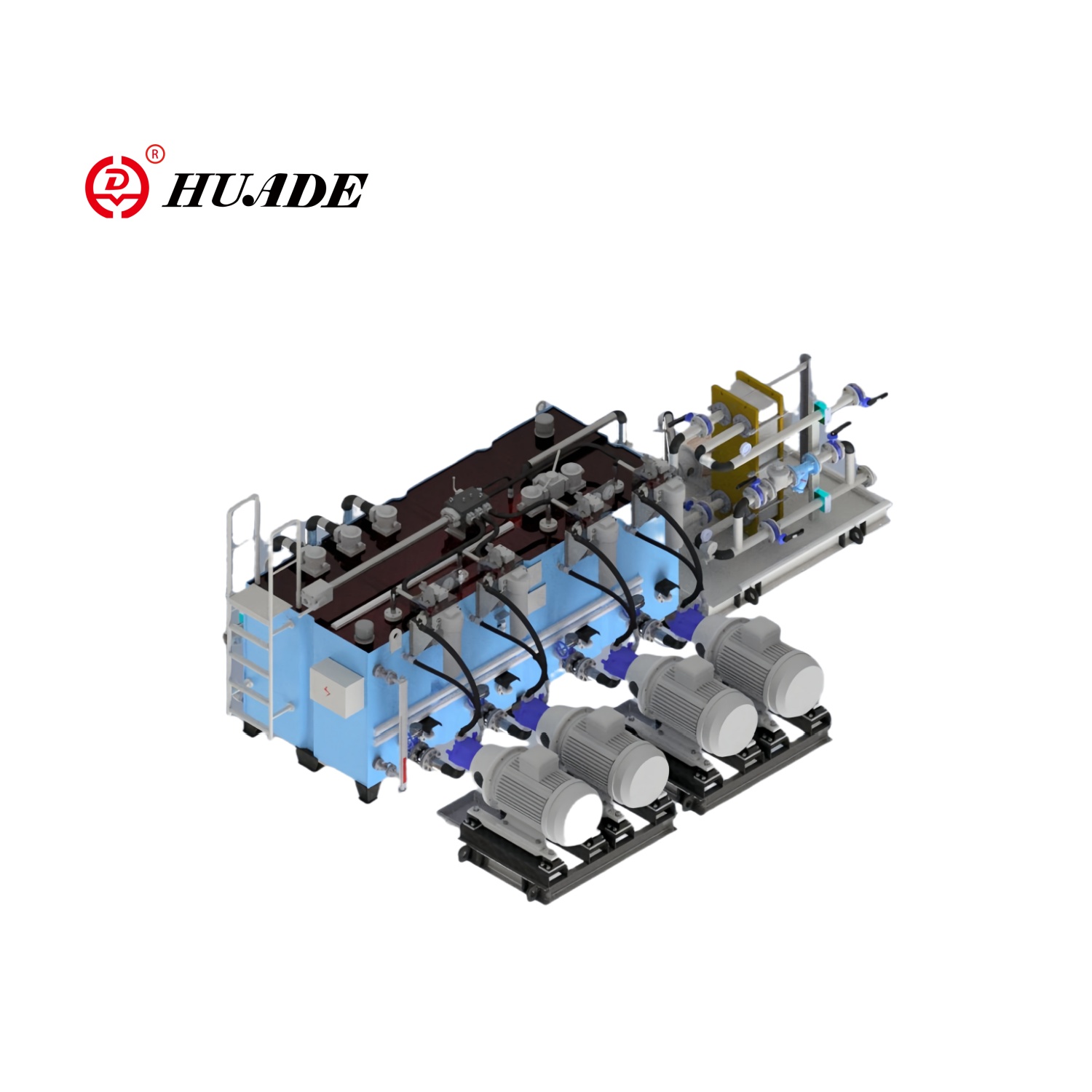

A montagem em manifold concentra múltiplas válvulas em um único bloco usinado de alumínio ou aço contendo passagens de fluxo internas. Essa abordagem elimina a tubulação externa entre as portas da válvula e do atuador, reduzindo possíveis pontos de vazamento, melhorando a densidade da embalagem e permitindo canais de fluxo interno otimizados com turbulência e perda de pressão mínimas.

Controle Avançado: Válvulas Proporcionais e Servo

Embora as válvulas direcionais liga-desliga forneçam controle adequado para muitas aplicações, alguns sistemas exigem ajuste contínuo de fluxo e direção, em vez de comutação discreta.

Tecnologia de Válvula Proporcional

As válvulas direcionais proporcionais usam solenóides de força variável ou motores de torque para posicionar o carretel continuamente, em vez de apenas nas posições finais. O deslocamento do carretel torna-se proporcional ao sinal de corrente de entrada, permitindo controle de fluxo infinitamente variável dentro da faixa da válvula. Essa capacidade permite aceleração e desaceleração suaves, controle preciso de velocidade e manuseio suave de carga, impossível com válvulas de comutação.

As válvulas proporcionais de alto desempenho incorporam sensores de feedback de posição, normalmente transformadores diferenciais variáveis lineares (LVDTs) que monitoram a posição real do carretel. Um controlador de malha fechada compara a posição comandada com a posição real, ajustando a corrente do solenóide para eliminar erros de posição. Este mecanismo de feedback alcança o posicionamento preciso do carretel apesar das variações de atrito, forças de pressão e efeitos de temperatura.

As válvulas proporcionais modernas apresentam histerese abaixo de 1% do curso completo. A histerese representa a diferença de posição ao se aproximar de um alvo nas direções crescente e decrescente. A baixa histerese garante uma resposta consistente, independentemente da direção anterior do movimento do carretel, fundamental para o controle preciso do movimento e evitando a oscilação da posição.

Algumas válvulas proporcionais empregam princípios de feedback de pressão, detectando a pressão de carga do atuador e modulando o fluxo para compensar as alterações de carga. Esta compensação de pressão mantém uma velocidade do atuador mais consistente sob cargas variadas, sem a necessidade de compensadores de fluxo externos. A técnica melhora a rigidez do sistema e a precisão do controle em aplicações como máquinas de teste de materiais ou prensas de conformação, onde as cargas mudam durante o ciclo de trabalho.

Servoválvulas para aplicações críticas

As servoválvulas representam o mais alto nível de desempenho em tecnologia de controle direcional. Esses dispositivos alcançam respostas de frequência superiores a 100 Hz com resolução de posição abaixo de 0,1% do curso. Superfícies de controle de voo aeroespacial, sistemas de direção de navios navais e máquinas de teste de materiais que devem controlar com precisão a força ou a posição em altas frequências, todos dependem dos recursos de servoválvulas.

Os projetos de servoválvulas normalmente usam construção de dois estágios com um mecanismo de bocal-flapper ou tubo de jato no primeiro estágio controlando a posição do carretel no segundo estágio. O primeiro estágio fornece alta precisão com potência mínima, enquanto o segundo estágio fornece a capacidade de fluxo necessária para atuadores. No entanto, as folgas estreitas e os pequenos orifícios nos projetos de primeiro estágio tornam as servoválvulas extremamente sensíveis à contaminação. Os requisitos de limpeza de fluidos geralmente especificam códigos ISO 4406 de 16/14/11 ou limpador - muito mais rigorosos do que 18/16/13 aceitável para válvulas direcionais padrão.

Segurança em ambientes perigosos

As válvulas industriais que operam em atmosferas explosivas requerem certificação especial para evitar fontes de ignição. A certificação ATEX (Atmosphères Explosibles) para mercados europeus e padrões IECEx equivalentes para aplicações internacionais especificam requisitos de projeto para componentes elétricos como solenóides em ambientes potencialmente explosivos.

O primeiro número (N) indica o número de portas ou “maneiras” que a válvula fornece para conexões externas. Essas portas servem funções específicas. Em sistemas hidráulicos, as designações comuns das portas incluem P para fornecimento de pressão, A e B para conexões às câmaras do atuador, T para retorno do tanque e, às vezes, X e Y para sinais de controle piloto. As válvulas pneumáticas seguem convenções semelhantes com portas numeradas de acordo com os padrões ISO 5599.

Еще одним фактором является энергопотребление во время удержания. Соленоидам прямого действия необходим постоянный ток, чтобы удерживать клапан открытым против силы пружины и давления жидкости. В клапанах с пилотным управлением для удержания основного элемента используется давление, поэтому соленоиду нужно только удерживать в смещении небольшой пилотный клапан. Это снижает электрическую нагрузку и выделение тепла в катушке соленоида.

Modos de falha comuns e práticas de manutenção

Apesar do projeto cuidadoso, as válvulas direcionais apresentam modos de desgaste e falha que afetam o desempenho e a segurança do sistema. A compreensão desses mecanismos de falha orienta estratégias de manutenção eficazes.

Colagem e contaminação do carretel

O travamento do carretel representa a falha mais frequente da válvula direcional em sistemas hidráulicos. A condição ocorre quando o atrito entre o carretel e o furo excede a força de atuação disponível, impedindo o movimento do carretel. As causas principais incluem partículas de contaminação alojadas em espaços livres, depósitos de verniz de óleo hidráulico oxidado, corrosão por umidade e marcas mecânicas de intrusão anterior de partículas.

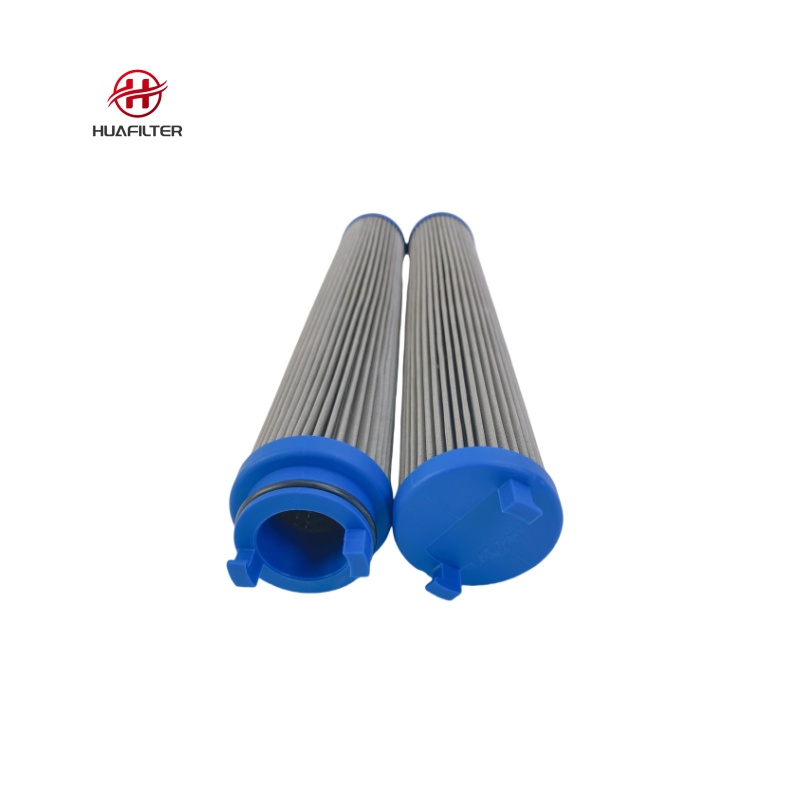

O controle de contaminação fornece a principal defesa contra o travamento do carretel. A limpeza do fluido hidráulico deve atender ou exceder as especificações do fabricante da válvula, normalmente exigindo filtragem de acordo com os códigos de limpeza ISO 4406 entre 18/16/13 para válvulas padrão e 16/14/11 para válvulas proporcionais. Esses códigos especificam contagens máximas de partículas em tamanhos de 4, 6 e 14 micrômetros por 100 mililitros de fluido. Cada aumento de três etapas no número de código representa uma duplicação da concentração de partículas.

A temperatura operacional afeta as taxas de acúmulo de contaminação. Os sistemas hidráulicos que funcionam acima de 80°C aceleram a oxidação do óleo, produzindo verniz e lama que cobrem os carretéis das válvulas e restringem o movimento. A capacidade do sistema de resfriamento deve manter a temperatura do óleo dentro da faixa de 40-65°C para otimizar a vida útil e a confiabilidade da válvula. As variações de temperatura durante períodos de alta demanda ou o dimensionamento inadequado do refrigerador degradam gradualmente a limpeza do sistema, mesmo com a filtragem adequada.

Progressão de vazamento interno

O vazamento interno através das áreas do carretel aumenta gradualmente à medida que as superfícies se desgastam durante a operação normal. As taxas de vazamento aceitáveis para novas válvulas de carretel variam de 5 a 20 mililitros por minuto, dependendo do tamanho e do design da válvula. À medida que o desgaste progride, o vazamento pode atingir 50-100 mililitros por minuto antes de ser necessária a substituição da válvula.

O vazamento interno excessivo se manifesta como movimento mais lento do atuador, incapacidade de manter a pressão durante os períodos de retenção e aumento do aquecimento do óleo pela circulação do fluxo interno. O teste de vazamento envolve medir o fluxo de portas bloqueadas ou comparar as velocidades do atuador sob carga com as medições de linha de base. O monitoramento progressivo detecta tendências de desgaste antes que ocorram falhas críticas.

Solenóide e falhas elétricas

As bobinas solenóides falham devido a sobrecarga elétrica, sobrecarga térmica, entrada de umidade ou danos mecânicos. Os solenóides de serviço contínuo classificados para ciclo de trabalho de 100% podem operar indefinidamente na tensão nominal e na temperatura ambiente máxima. Os solenóides de serviço intermitente requerem períodos desligados para resfriamento e falharão devido ao superaquecimento se forem alternados muito rapidamente ou mantidos energizados continuamente.

Variações de tensão fora da faixa especificada (+/-10% típica) aceleram a falha da bobina. A baixa tensão reduz a força magnética, podendo causar deslocamento incompleto do carretel ou resposta lenta. A tensão excessiva aumenta o consumo de corrente e a geração de calor, degradando o isolamento da bobina até ocorrerem curtos-circuitos. As falhas do retificador em válvulas alimentadas por CA causam um comportamento incomum da bobina, pois a CA não retificada atinge o solenóide CC, criando forças magnéticas oscilantes e aquecimento excessivo.

Os procedimentos de diagnóstico para suspeitas de falhas no solenóide incluem medição de resistência (em comparação com os valores da placa de identificação), verificação de tensão na conexão do solenóide durante a tentativa de operação e teste de acionamento manual para isolar problemas elétricos de problemas mecânicos. Muitas válvulas industriais proporcionais e operadas por piloto incluem mecanismos de acionamento manual que permitem a mudança mecânica do carretel mesmo quando os sistemas elétricos falham, proporcionando funcionalidade de emergência crítica.

| Modo de falha | Causas Típicas | Sintomas | Método de diagnóstico |

|---|---|---|---|

| Carretel preso | Contaminação, acúmulo de verniz, corrosão, marcas mecânicas | Nenhuma resposta aos sinais de controle, movimento errático, mudança lenta ou incompleta | Teste de cancelamento manual, análise de limpeza do óleo, inspeção visual após desmontagem |

| Vazamento interno excessivo | Desgaste do carretel/furo, arranhões superficiais, degradação da vedação | Velocidade lenta do atuador, queda de pressão durante a retenção, aumento da temperatura do óleo | Medição de vazão de portas bloqueadas, testes de comparação de velocidade do atuador |

| Falha na bobina solenóide | Extremos de tensão, sobrecarga térmica, umidade, quebra de isolamento | Sem atração magnética, atuação fraca, cheiro de queimado, proteção tropeçada | Verificação de resistência, verificação de tensão, medição de corrente, teste de cancelamento manual |

| Operação da válvula de carretel | Fadiga por ciclagem, corrosão, estresse excessivo por picos de pressão | Retorno incompleto ao neutro, falha na mudança de posição, válvulas presas | Teste de sensação de operação manual, inspeção de desmontagem |

| Vazamento de vedação externa | Envelhecimento do O-ring, instalação inadequada, ataque químico, ciclos de pressão/temperatura | Infiltração de fluido visível, umidade da superfície de montagem, perda de pressão | Inspeção visual, teste de retenção de pressão após isolar a seção da válvula |

Diretrizes de Manutenção Preventiva

A manutenção eficaz da válvula direcional concentra-se na proteção da interface de precisão do carretel e dos componentes elétricos contra degradação.

O gerenciamento da qualidade dos fluidos constitui a base. Estabeleça a limpeza básica do fluido através da análise laboratorial do óleo novo e verifique periodicamente os níveis de limpeza durante a operação. Almeje códigos ISO 4406 apropriados para tipos de válvulas instaladas. Substitua os elementos filtrantes nos intervalos recomendados, independentemente dos indicadores de pressão diferencial, pois os filtros do tipo profundidade podem atingir a capacidade para partículas finas enquanto a pressão diferencial permanece baixa.

O monitoramento da temperatura ajuda a detectar condições anormais antes que ocorram danos. Temperatura excessiva indica capacidade de resfriamento inadequada, restrições de fluxo criando queda de pressão ou vazamento interno gerando calor. Instale sensores de temperatura em locais críticos, incluindo blocos de coletores de válvulas, especialmente em válvulas proporcionais que geram mais calor devido a vazamentos internos e dissipação de energia elétrica.

Desenvolver procedimentos sistemáticos de inspeção e teste. Registre dados de desempenho de linha de base, incluindo tempos de ciclo do atuador, pressões máximas alcançadas e consumo de corrente do solenóide durante o comissionamento. A comparação periódica com a linha de base revela tendências de degradação gradual. As medições do tempo de resposta usando transdutores de pressão e sistemas de aquisição de dados detectam o aumento do atrito ou contaminação antes da falha completa.

Os projetistas de sistemas devem especificar válvulas com capacidade de acionamento manual para funções críticas. As substituições manuais fornecem operação de emergência durante falhas elétricas e permitem o isolamento de diagnóstico entre fontes de falhas mecânicas e elétricas. O mecanismo de cancelamento também permite a verificação da operação do atuador e da carga independente dos sistemas elétricos da válvula durante a solução de problemas.

A evolução da tecnologia de controle direcional

A tecnologia de válvula direcional continua avançando por vários caminhos paralelos, cada um atendendo a demandas específicas do setor.

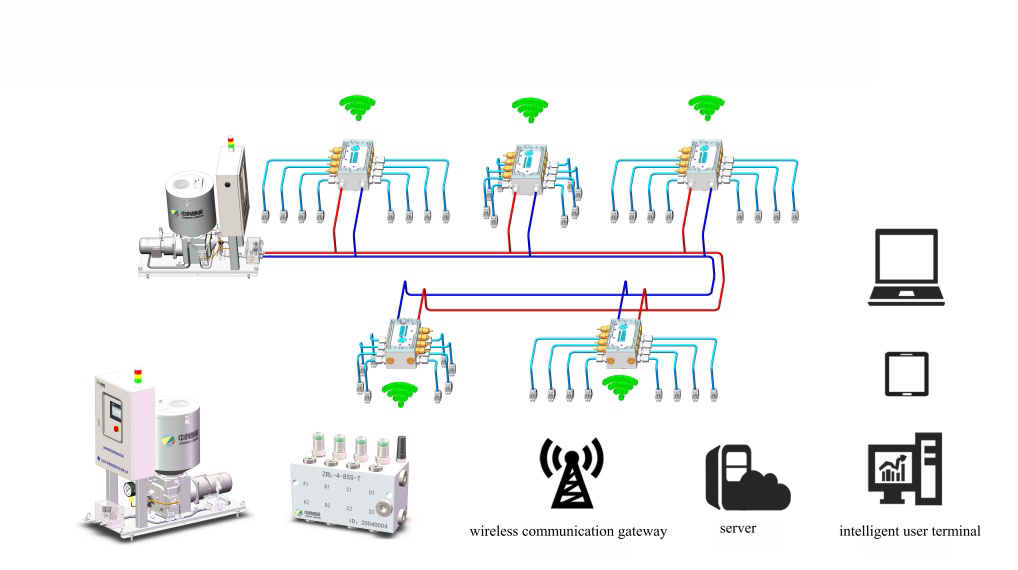

A integração representa uma tendência importante. As válvulas modernas incorporam cada vez mais componentes eletrônicos integrados, incluindo comunicação CAN bus ou Ethernet industrial, diagnósticos integrados que monitoram a corrente e a temperatura da bobina e rotinas de autocalibração que compensam o desgaste e os efeitos da temperatura. Essas válvulas inteligentes mudam de componentes passivos para participantes ativos do sistema que relatam o estado de integridade e prevêem necessidades de manutenção.

A eficiência energética impulsiona a melhoria contínua no design e nos materiais do caminho do fluxo. A simulação de fluxo auxiliada por computador otimiza as passagens internas para minimizar a turbulência e a perda de pressão. Alguns fabricantes agora especificam queda de pressão abaixo de 0,5 bar na vazão nominal para válvulas direcionais padrão, metade dos valores típicos das décadas anteriores. Quedas de pressão mais baixas reduzem a geração de calor e o consumo de energia da bomba, apoiando as metas de sustentabilidade corporativa e a redução de custos operacionais.

A miniaturização empurra a capacidade de controle para pacotes menores. Projetos de cartuchos de válvulas montados em manifolds personalizados alcançam alta capacidade de vazão a partir de envelopes notavelmente compactos. Essas configurações atendem equipamentos móveis onde o espaço e o peso limitam criticamente o projeto do sistema.

O futuro provavelmente trará uma integração mais profunda entre válvulas de fluidos e sistemas de controle digital. A eletrificação em equipamentos móveis cria oportunidades para controle de atuadores totalmente elétricos, substituindo a hidráulica piloto tradicional. O monitoramento das condições por meio de sensores integrados à válvula permite estratégias de manutenção preditiva que programam serviços com base na integridade real dos componentes, em vez de intervalos fixos. Esses desenvolvimentos ampliarão a capacidade da válvula direcional e, ao mesmo tempo, melhorarão a confiabilidade e a sustentabilidade em aplicações de energia fluida.