As válvulas de retenção hidráulicas servem como componentes de segurança fundamentais em sistemas de energia fluida. Esses dispositivos mecânicos controlam automaticamente a direção do fluxo de fluido sem exigir sinais de controle externos ou intervenção manual. Nos circuitos hidráulicos, evitam o refluxo que pode danificar as bombas, causar movimento descontrolado do atuador ou criar condições de pressão perigosas.

O que é uma válvula de retenção hidráulica

Uma válvula de retenção hidráulica, também conhecida como válvula anti-retorno (NRV), é um dispositivo mecânico projetado para permitir que o fluido hidráulico flua em uma direção predeterminada enquanto bloqueia qualquer fluxo reverso. A válvula opera passivamente através do diferencial de pressão do fluido. Quando a pressão direta excede o limite de pressão de abertura da válvula, o elemento de verificação interno se levanta de sua sede, permitindo a passagem do fluido. Quando a pressão de entrada cai ou tenta ocorrer fluxo reverso, o elemento de verificação retorna à sua posição fechada, criando uma vedação que evita o refluxo.

A construção básica inclui vários componentes principais. O corpo da válvula abriga o mecanismo interno e fornece portas de conexão. O gatilho ou esfera serve como elemento de verificação móvel que permite ou restringe o fluxo. Um mecanismo de mola mantém a tendência de fechamento, mantendo o elemento de verificação pressionado contra sua sede quando o fluxo para ou inverte. A sede da válvula fornece a superfície de vedação onde o elemento de retenção cria uma vedação hermética para bloquear o fluxo reverso.

Esta função simples, porém crítica, protege a integridade do sistema de diversas maneiras. O refluxo não intencional em sistemas hidráulicos pode causar danos por cavitação nas bombas, permitir a descida descontrolada de cargas sob a gravidade ou permitir que picos de pressão se propaguem através do circuito. As especificações de engenharia para válvulas de retenção hidráulicas devem priorizar a confiabilidade, a resistência do material e a resistência a transientes de pressão.

Como funcionam as válvulas de retenção hidráulicas

O princípio de funcionamento centra-se no diferencial de pressão e no equilíbrio da força da mola. No estado fechado, a pré-carga da mola mantém o elemento de verificação firmemente contra sua sede. A força da mola mais qualquer contrapressão no lado de saída cria o requisito de pressão de abertura.

Quando a pressão de entrada aumenta e excede a pressão de abertura, a força hidráulica supera a resistência da mola. O elemento de verificação levanta-se da sua sede, abrindo um caminho de fluxo. A área de fluxo aumenta à medida que o elemento se afasta da sede, reduzindo a queda de pressão na válvula. A válvula atinge a posição totalmente aberta quando a velocidade do fluxo e o diferencial de pressão são suficientes para comprimir completamente a mola.

Durante as tentativas de reversão do fluxo, a pressão de saída excede a pressão de entrada. Este diferencial de pressão força imediatamente o elemento de verificação de volta para sua sede. A mola auxilia esse movimento de fechamento. Uma vez assentado, o elemento de verificação cria uma vedação mecânica. Na verdade, uma pressão reversa mais alta melhora a força de vedação, pois a pressão atua na área da superfície de vedação do elemento, empurrando-o com mais firmeza contra a sede.

A operação automática não requer sinais elétricos, pressão piloto ou intervenção do operador. Essa funcionalidade passiva torna as válvulas de retenção hidráulicas inerentemente confiáveis para aplicações críticas de segurança. No entanto, a simplicidade mecânica também significa que a válvula não pode fornecer controle de fluxo variável ou capacidade de modulação.

Tipos de válvulas de retenção hidráulicas

Válvulas de retenção de ação direta

As configurações de ação direta utilizam uma ligação mecânica simples entre a pressão do fluido e o elemento de verificação. Estas válvulas respondem rapidamente às mudanças de pressão porque o elemento de verificação experimenta diretamente a pressão do sistema sem estágios de controle intermediários.

A válvula de ação direta tipo gatilho usa um gatilho cônico ou de fundo plano como elemento de verificação. Esta geometria proporciona distribuição uniforme de pressão quando fechada, o que melhora a estabilidade da vedação em altas pressões. Os designs modernos de gatilho usando aço de alta resistência oferecem resistência superior ao desgaste e à corrosão em comparação com as válvulas de retenção de esfera tradicionais. A superfície de assentamento plana do gatilho cria uma integridade de vedação mais confiável, especialmente em aplicações que envolvem fluidos perigosos ou condições de pressão extrema.

As válvulas de retenção tipo esfera usam uma esfera de movimento livre como elemento de fechamento. A geometria esférica permite que a bola se autocentre e se ajuste ao seu assento. Contudo, em altas pressões, a redondeza da esfera cria uma distribuição de pressão desigual que pode comprometer a integridade da vedação. Esta limitação de projeto torna as válvulas de retenção de esfera menos adequadas para aplicações críticas onde a vedação estanque é obrigatória. A compensação de engenharia favorece projetos de gatilho quando a confiabilidade da vedação supera as preocupações com custo ou simplicidade de fabricação.

As válvulas de ação direta normalmente atendem sistemas menores com requisitos estáveis de pressão e vazão. Sua simplicidade se traduz em menor custo inicial e manutenção mais fácil. No entanto, a sua capacidade de fluxo e precisão de pressão permanecem limitadas em comparação com alternativas operadas por piloto.

Válvulas de retenção operadas por piloto (POCV)

As válvulas de retenção operadas por piloto incorporam uma porta piloto adicional conectada a um circuito de controle. Este projeto utiliza uma pequena quantidade de fluido hidráulico para controlar a abertura e o fechamento da válvula principal através do diferencial de pressão. A pressão piloto atua em uma área dedicada do elemento de retenção, fornecendo a força necessária para abrir a válvula contra a pressão da mola e qualquer contrapressão.

A complexidade do projeto do POCV resulta em custos iniciais e requisitos de manutenção mais elevados. No entanto, essas válvulas suportam vazões e pressões mais altas, ao mesmo tempo que proporcionam precisão de pressão superior. O mecanismo de controle piloto permite um tempo preciso de atuação da válvula sincronizado com outras funções do sistema.

Os POCVs são excelentes em aplicações de suporte de carga que exigem vazamento próximo de zero. Eles evitam efetivamente o desvio do cilindro devido ao vazamento lento do sistema ou mantêm a posição durante cenários de falha da mangueira hidráulica. As características de vedação hermética tornam os POCVs soluções econômicas para retenção de carga estática, onde a posição deve ser mantida sem consumo de energia ativa.

A limitação crítica dos POCVs reside na capacidade de controle dinâmico. Ao contrário das válvulas de contrapeso, as POCVs não possuem capacidade de medição de vazão. Quando aplicados a condições de carga adicional acionadas pela gravidade que exigem abaixamento controlado, os POCVs podem causar movimentos de catraca severos nos cilindros. Isto produz choques hidráulicos e vibrações massivos que danificam os componentes do sistema. Para aplicações que exigem redução de carga suave e controlada, as válvulas de contrapeso com medição de vazão integral representam a única solução de engenharia viável, apesar do custo mais elevado.

| Recurso | Ação Direta (Poppet/Ball) | Válvula de retenção operada por piloto | Válvula de transporte (3 vias) |

|---|---|---|---|

| Princípio Operacional | O diferencial de pressão aciona diretamente o elemento aberto/fechado | Requer sinal de pressão piloto secundário para abrir o fluxo reverso | Direciona a pressão mais alta de duas linhas de abastecimento para a linha de retorno |

| Capacidade de Fluxo | Baixo a Médio | Alto | Baixo a Médio |

| Taxa de vazamento | Variável (selos macios mais apertados) | Quase zero na retenção de carga | Baixo |

| Complexidade/Custo | Simples e de menor custo | Custo complexo e mais alto | Simples |

| Tempo de resposta | Rápido | Moderado | Rápido |

Configurações especializadas

As válvulas de vaivém representam uma configuração especializada de válvula de retenção de três vias. Estas válvulas direcionam o fluido de alta pressão de duas linhas de abastecimento em direção a uma linha de retorno comum. O elemento transportador interno se move com base no diferencial de pressão entre as duas entradas, selecionando e direcionando automaticamente a fonte de pressão mais alta.

``` [Imagem do diagrama de fluxo de trabalho da válvula de vaivém hidráulica] ```Os projetos integrados evoluíram para atender às demandas por sistemas hidráulicos compactos e modulares. As válvulas de retenção tipo cartucho são inseridas em blocos manifold com caminhos de fluido integrados ao corpo manifold. Essa abordagem permite layouts de sistema altamente personalizados e com uso eficiente de espaço. A montagem em subplaca oferece uma alternativa onde a válvula de retenção se conecta a uma subplaca que fornece passagens de fluido. As configurações de subplaca permitem rápida substituição ou manutenção da válvula sem perturbar os sistemas de tubulação principal.

Alguns projetos incorporam funcionalidade de controle de fluxo através de orifícios de estrangulamento usinados no elemento de verificação. Isto permite o vazamento controlado de fluido na direção normalmente bloqueada, transformando a válvula de retenção em um dispositivo combinado que fornece controle direcional e regulação de fluxo.

Principais parâmetros de desempenho para seleção

Mecânica de Pressão de Rachadura

A pressão de abertura define a pressão de entrada mínima necessária para superar a força interna da mola e abrir a válvula para o fluxo do fluido. Este parâmetro controla fundamentalmente a capacidade de resposta da válvula e o tempo de atuação nos circuitos hidráulicos. Quando a pressão de entrada excede o limite de pressão de abertura, o elemento de verificação levanta e o fluido começa a passar através da válvula.

A força da mola determina principalmente a magnitude da pressão de fissuração. A taxa da mola e a compressão da pré-carga estabelecem a força que a pressão de entrada deve superar. Alguns projetos alcançam pressão de fissuração zero através de vedações flutuantes, mas muitas aplicações especificam intencionalmente uma pressão de fissuração mais alta para estabilidade dinâmica.

A pressão de abertura mais alta evita a abertura involuntária da válvula devido a choques externos, vibrações ou forças gravitacionais que atuam no elemento de retenção. Em circuitos sujeitos a vibração mecânica ou onde a contrapressão flutua, a pressão de abertura elevada garante que a válvula permaneça fechada até que o fluxo deliberado seja iniciado. No entanto, esta melhoria de estabilidade cria um compromisso de engenharia com eficiência energética.

A relação entre a pressão de abertura e a eficiência do sistema impacta diretamente o custo operacional. Válvulas de pressão de craqueamento mais altas produzem maior queda de pressão durante o fluxo, o que se traduz em perda contínua de energia. Esta perda de pressão sustentada reduz a eficiência da transmissão de fluidos e aumenta a geração de calor do sistema. Do ponto de vista do custo do ciclo de vida (LCC), minimizar a queda de pressão melhora a eficiência e proporciona benefícios ambientais através da redução do consumo de energia. Os projetistas devem equilibrar os requisitos de estabilidade dinâmica com a eficiência termodinâmica com base na sensibilidade específica da aplicação à vibração versus consumo de energia.

Classificações de pressão e margens de segurança

Quatro especificações críticas de pressão regem a seleção da válvula de retenção hidráulica e garantem a segurança do equipamento. A pressão operacional define a faixa de pressão contínua e em estado estacionário para o funcionamento normal da válvula. A pressão do sistema representa a pressão máxima transitória ou de pico que a válvula deve suportar durante a operação.

A pressão de prova serve como parâmetro de teste de integridade estrutural. Os fabricantes testam a pressão das válvulas até 1,5 vezes a pressão nominal e mantêm-nas por um período especificado, verificando se nenhuma deformação permanente ocorre sob alta tensão. Este teste segue os padrões ISO 10771 ou API 6D para validar a estabilidade estrutural e o desempenho à prova de vazamentos.

A pressão de ruptura indica a pressão final na qual a falha estrutural da válvula é prevista. Esta classificação incorpora fatores de segurança apropriados acima das condições operacionais. A adesão rigorosa a estas definições de pressão garante a integridade estrutural e a conformidade com as margens de segurança exigidas pelos padrões industriais.

Dinâmica de Fluxo e Queda de Pressão

A operação eficiente do sistema hidráulico depende do fornecimento preciso e consistente do fluxo de fluido. No entanto, a geometria interna da válvula e a mecânica operacional criam queda de pressão (perda de carga) à medida que o fluido passa pela válvula de retenção. Esta dissipação de energia representa perda de eficiência do sistema.

A queda de pressão se correlaciona diretamente com a pressão de abertura. Válvulas que exigem maior pressão de abertura produzem maior perda de carga durante o fluxo. A perda contínua de pressão diminui a eficiência da transmissão de fluidos e aumenta o consumo de energia do sistema. Durante longos períodos operacionais, otimizar o projeto para minimizar a perda de carga melhora a eficiência da transmissão de fluidos, gerando benefícios ambientais e reduzindo o custo do ciclo de vida da válvula.

Para aplicações sensíveis às considerações de LCC, os projetistas devem selecionar válvulas projetadas para características de menor queda de pressão. A compensação inerente ao projeto entre estabilidade dinâmica e eficiência termodinâmica requer uma avaliação cuidadosa dos requisitos reais da aplicação, incluindo a sensibilidade do sistema à vibração versus prioridades de consumo de energia.

Padrões de gerenciamento de vazamento

O vazamento da válvula se divide em duas categorias com consequências distintas. O vazamento externo envolve fluido escapando do corpo da válvula ou das juntas de conexão. Isto causa perda de fluido de trabalho, risco de contaminação ambiental e riscos potenciais à segurança em sistemas que manuseiam fluidos perigosos.

O vazamento interno ocorre através do elemento de verificação fechado, entre o gatilho ou esfera e sua sede. Em aplicações de suporte de carga, o vazamento interno produz desvio do cilindro, causando perda gradual do controle de posição. Sistemas críticos de segurança exigem padrões rigorosos de controle de vazamentos. Os fabricantes minimizam as taxas de vazamento através da seleção adequada do material de vedação e da usinagem precisa das superfícies de vedação.

Compensações de engenharia de materiais de vedação

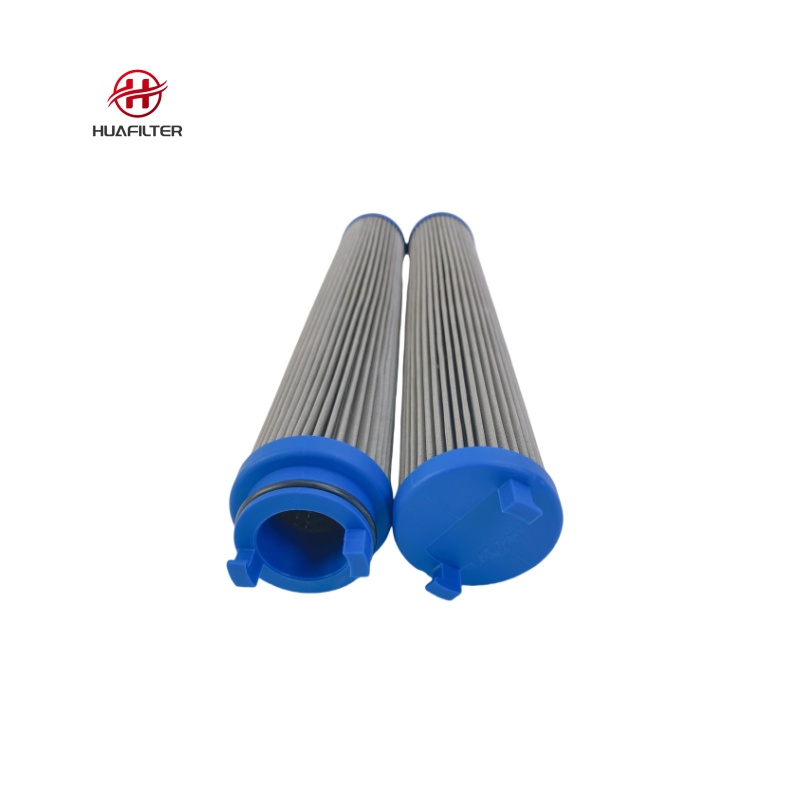

A seleção do material de vedação determina o desempenho e a adequação da aplicação. Materiais de vedação macios, incluindo elastômeros como Viton ou termoplásticos como PTFE, proporcionam desempenho de vedação mais firme e de alto nível. Esses materiais atendem a aplicações que exigem taxas de vazamento extremamente baixas e boa compatibilidade química com fluidos do sistema.

No entanto, as vedações macias enfrentam limitações em ambientes de alta pressão e amplas faixas de temperatura. Eles não são recomendados para fluidos que contenham contaminação ou partículas abrasivas, pois os elementos de vedação macios se desgastam rapidamente nessas condições.

As válvulas de ação direta normalmente atendem sistemas menores com requisitos estáveis de pressão e vazão. Sua simplicidade se traduz em menor custo inicial e manutenção mais fácil. No entanto, a sua capacidade de fluxo e precisão de pressão permanecem limitadas em comparação com alternativas operadas por piloto.

Os projetistas devem executar decisões críticas de equilíbrio entre taxa de vazamento, faixa de pressão, adaptabilidade de temperatura e durabilidade. Considerações adicionais incluem compatibilidade do fluido de trabalho, temperatura operacional, características de viscosidade e concentração de sólidos suspensos no fluido. Esses fatores evitam o bloqueio interno da válvula ou corrosão que degrada o desempenho.

| Parâmetro | Definição/Relevância | Considerações de Engenharia |

|---|---|---|

| Pressão de Rachadura | Pressão de entrada mínima necessária para superar a força da mola e abrir a válvula | Afeta o tempo de resposta; representa o compromisso de design entre estabilidade e eficiência |

| Classificações de pressão | Especificações de operação, sistema, prova e pressão de ruptura | Deve observar margens de segurança; impacta diretamente a confiabilidade estrutural |

| Material de vedação | Vedações macias (Viton, PTFE) vs. vedações duras (metal) | Compromisso entre vedação hermética (suave) e capacidade de alta pressão/temperatura (rígida) |

| Queda de pressão | Energia dissipada quando o fluido passa pela válvula aberta | Menor perda melhora a eficiência da transmissão e reduz o LCC |

| Compatibilidade de Fluidos | Tolerância para limpeza, temperatura e viscosidade de fluidos | A contaminação pode causar bloqueio da válvula ou desgaste prematuro |

Aplicações Comuns em Sistemas Hidráulicos

Válvulas de segurança para retenção de carga

As válvulas hidráulicas de retenção de carga servem como dispositivos críticos de controle de segurança em guindastes, plataformas elevatórias e outras máquinas que exigem suspensão segura de carga. A função principal evita que motores hidráulicos ou cilindros acelerem excessivamente, escorreguem ou percam o controle sob forças gravitacionais ou inerciais.

``` [Imagem do circuito hidráulico de retenção de carga com válvula de retenção] ```As válvulas de retenção de carga mantêm a posição da carga com segurança, mesmo durante flutuações de pressão do sistema ou pequenos vazamentos de fluido, garantindo suspensão estável e segurança operacional. Em cenários de falhas graves, como ruptura de mangueiras ou mau funcionamento do sistema, essas válvulas interrompem imediatamente o movimento descontrolado da carga, limitando efetivamente os riscos de segurança. Através do gerenciamento controlado da vazão, as válvulas de retenção de carga permitem um abaixamento suave, liberando gradualmente o fluido hidráulico, evitando danos por choque às bombas e outros componentes mecânicos.

A distinção entre requisitos de controle de carga estática e dinâmica é crítica para a seleção adequada da válvula. Para aplicações que exigem apenas manutenção de posição estática, os POCVs fornecem uma solução econômica e apropriada devido às suas características de vazamento próximo de zero. No entanto, aplicações que exigem redução de carga dinâmica controlada sob condições de ultrapassagem acionadas pela gravidade exigem válvulas de contrapeso com capacidade integral de medição de vazão. O uso de POCVs nesses cenários dinâmicos corre o risco de movimentos de catraca severos que geram choques hidráulicos e vibrações massivos.

Circuitos de proteção de bombas

As válvulas de retenção hidráulicas protegem os componentes da bomba contra fluxo reverso e danos por cavitação. Quando uma bomba para, a pressão do sistema pode forçar o fluido para trás através da bomba, danificando potencialmente os elementos internos. Uma válvula de retenção instalada na saída da bomba evita esse refluxo, mantendo a integridade da bomba.

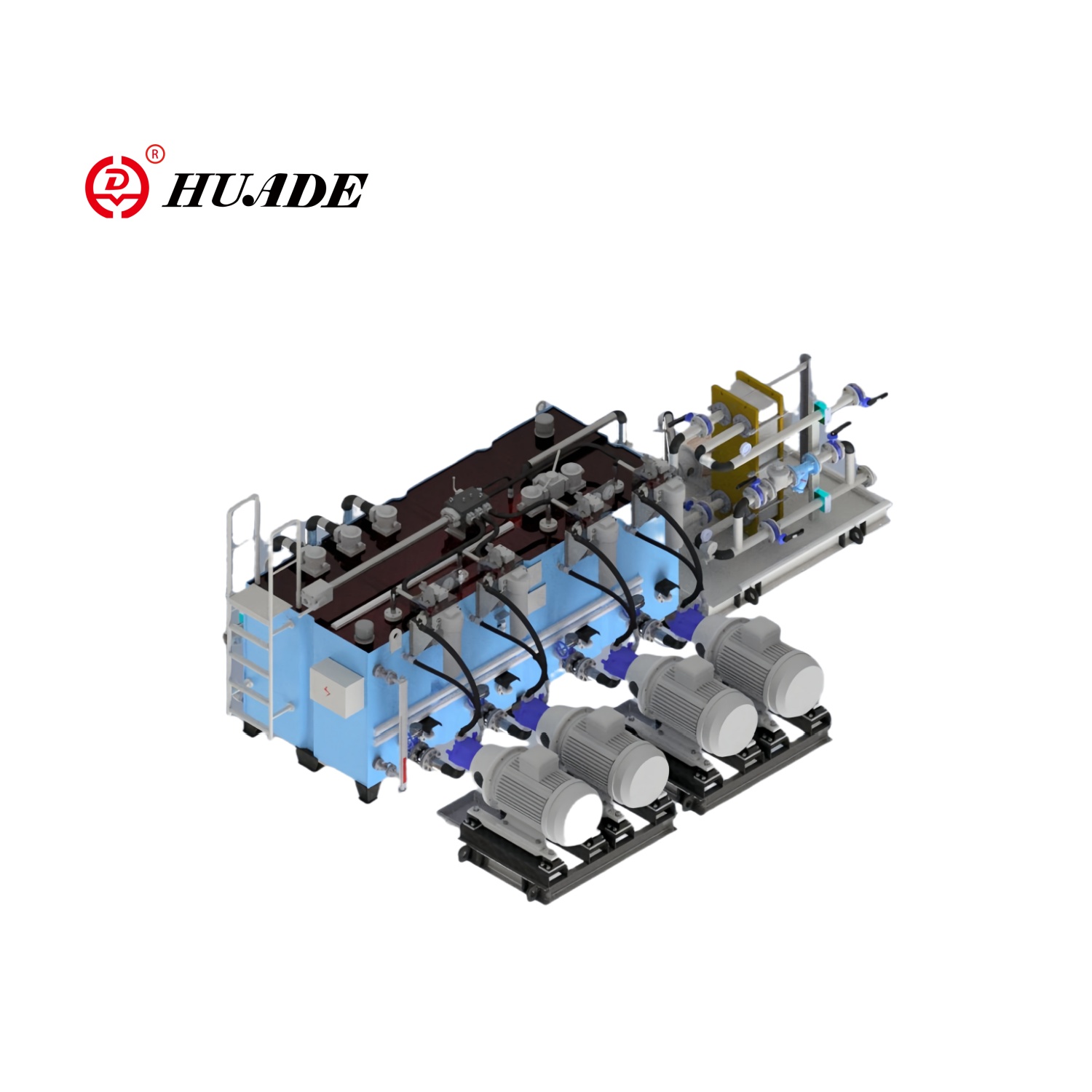

Em sistemas com múltiplas bombas, as válvulas de retenção isolam as bombas individuais e permitem o fornecimento de fluxo combinado. Esta configuração permite a redundância da bomba e o controle de capacidade escalonado. As válvulas evitam que a pressão das bombas em operação force o fluido para trás através das bombas ociosas, o que causaria desgaste desnecessário dos componentes e perda de energia.

Circuitos acumuladores

Os acumuladores armazenam fluido hidráulico pressurizado para energia de emergência, absorção de choque ou capacidade de fluxo suplementar. As válvulas de retenção em circuitos acumuladores desempenham funções essenciais. Eles permitem que o acumulador carregue a partir da fonte de pressão do sistema, evitando a descarga de volta na linha de alimentação quando a pressão do sistema cai. Este controle de fluxo unidirecional garante que a energia armazenada permaneça disponível quando necessária.

A válvula de retenção também isola o acumulador durante a manutenção do sistema, contendo fluido pressurizado com segurança dentro do recipiente do acumulador. Esta função de segurança evita a liberação inesperada de energia que pode colocar em risco o pessoal de manutenção.

Integração de controle direcional

Circuitos hidráulicos complexos geralmente integram válvulas de retenção em conjuntos de válvulas de controle direcional. Essas configurações integradas criam funções combinadas, como fluxo livre em uma direção e fluxo controlado na direção reversa. As válvulas de retenção operadas por piloto frequentemente emparelham com válvulas direcionais para permitir o movimento controlado do atuador nas direções de extensão e retração, mantendo a posição da carga quando a válvula direcional retorna para neutro.

Equipamentos móveis, incluindo escavadeiras, escavadeiras e máquinas agrícolas, utilizam extensivamente válvulas de retenção hidráulicas em todos os seus circuitos hidráulicos. Essas aplicações exigem desempenho confiável em ambientes agressivos com contaminação, vibração e ampla variação de temperatura.

Solução de problemas comuns de válvula de retenção hidráulica

Falhas relacionadas à contaminação

A contaminação representa o principal fator destrutivo nas falhas das válvulas de retenção hidráulicas. Sujeira, detritos e partículas metálicas obstruem as passagens das válvulas e causam desgaste prematuro de componentes críticos. Manter a limpeza do fluido de acordo com os padrões de limpeza ISO 4406 evita danos por contaminação. Sistemas que operam com níveis de limpeza superiores a 19/17/14 normalmente apresentam assoreamento e escoriações aceleradas dos componentes da válvula.

Os sintomas de falha induzida por contaminação incluem movimento lento ou inconsistente do atuador, incapacidade do elemento de verificação de abrir ou fechar totalmente e vazamento visível de fluido ao redor das juntas do corpo da válvula. Os procedimentos de diagnóstico começam com a análise do fluido para avaliar os níveis de contaminação e a viscosidade. Se a contaminação for confirmada, será necessária a lavagem completa do sistema e a substituição do filtro antes de instalar as válvulas de substituição.

Fenômenos de vibração e vibração

Chatter representa uma condição de instabilidade dinâmica manifestada como vibração leve e ruídos de clique da válvula. Este fenômeno ocorre quando a válvula de retenção hidráulica não consegue atingir a velocidade mínima de fluxo ou queda de pressão necessária para a abertura total. Se a válvula abrir apenas parcialmente, sua área de fluxo permanecerá pequena e instável, fazendo com que o elemento de retenção oscile rapidamente sob forças flutuantes do fluido.

As estratégias de engenharia para mitigar a trepidação incluem o ajuste das características da mola para reduzir a pressão de abertura, permitindo a abertura total da válvula com menor diferencial de pressão. Outra abordagem crítica envolve reduzir deliberadamente o tamanho da válvula em relação ao tamanho da linha, particularmente para válvulas de retenção de assento ou esfera. A seleção do tamanho da válvula com base nos requisitos reais de vazão, em vez de simplesmente combinar o diâmetro do tubo, aumenta estrategicamente a queda de pressão na válvula. Esta maior queda de pressão força a válvula a entrar rapidamente em operação estável e totalmente aberta, eliminando vibrações.

A compensação do projeto entre perda de pressão aceitável e operação estável e totalmente aberta é necessária para garantir a estabilidade dinâmica do sistema. A velocidade real do fluxo deve satisfazer os requisitos mínimos para manter a válvula totalmente aberta, evitando desgaste dinâmico e operação instável.

Choque Hidráulico (Golpe de Aríete)

O choque hidráulico, comumente conhecido como golpe de aríete, descreve enormes surtos de pressão ou ondas geradas quando o fluido em movimento é repentinamente forçado a parar ou mudar de direção. Este fenômeno ocorre mais comumente quando as válvulas nas extremidades da tubulação fecham repentina e rapidamente.

Os danos do golpe de aríete variam de ruído e vibração em casos menores até ruptura de tubulação ou colapso estrutural em cenários graves. Certos projetos de válvulas de retenção tradicionais, incluindo configurações de retenção de giro, disco inclinável e porta dupla, fecham inerentemente rapidamente devido às suas características estruturais, tornando-as propensas a induzir golpes de aríete.

As principais estratégias de mitigação concentram-se na prevenção do fechamento rápido da válvula durante condições de alto fluxo. As medidas de engenharia incluem a instalação de acumuladores, tanques de expansão, tanques de compensação ou válvulas de alívio de pressão para absorver ondas de pressão. A seleção de projetos de válvulas de retenção com velocidades de fechamento controladas reduz a gravidade do choque.

Degradação Relacionada à Pressão

Operar continuamente dentro ou além dos limites de pressão projetados tensiona os elementos de vedação e enfraquece as estruturas internas da válvula. A temperatura excessiva do fluido ou a viscosidade incorreta degradam o desempenho da lubrificação e desgastam o funcionamento da válvula ao longo do tempo. Os projetistas do sistema devem garantir que as condições operacionais permaneçam dentro das classificações da válvula, incluindo picos de pressão transitórios decorrentes da desaceleração do atuador ou da mudança direcional da válvula.

Os sintomas que indicam tensão de sobrepressão incluem vazamento externo do corpo ou das conexões da válvula, vazamento interno manifestado como desvio de carga em aplicações de retenção e deformação física dos componentes da válvula visíveis durante a desmontagem. Os testes de pressão de acordo com os padrões ISO 10771 confirmam a integridade da válvula e identificam o desempenho degradado da vedação que exige a substituição de componentes.

Falhas relacionadas à instalação

A instalação inadequada freqüentemente causa falhas subsequentes na válvula. Erros comuns de instalação incluem desalinhamento, criando cargas laterais no elemento de verificação, aplicação incorreta de torque, danificando as roscas ou distorcendo os corpos das válvulas, e ignorando etapas críticas, como a verificação das marcações de direção do fluxo.

Os procedimentos de diagnóstico profissional requerem observação e testes sistemáticos. A inspeção visual identifica vazamentos, conexões soltas ou danos físicos. A amostragem e análise de fluidos revelam problemas de contaminação e viscosidade. Os manômetros confirmam que a pressão do sistema permanece dentro das faixas projetadas. O monitoramento da resposta do atuador detecta temporização inconsistente ou movimento incompleto, indicando degradação interna da válvula.

| Бодит ертөнцөд програмууд | Descrição | Causa raiz potencial | Ação de mitigação/diagnóstico |

|---|---|---|---|

| Vibração/vibração | Ruído e oscilação leves, fluxo instável | Queda de pressão/velocidade insuficiente; válvula não abre totalmente; dimensionamento impróprio | Reduza a pressão de quebra da mola; reduzir o tamanho da válvula para aumentar a queda de pressão |

| Ruído forte de batida | Ruído de impacto violento durante o fechamento | Fechamento rápido da válvula; mudança repentina no momento do fluido (golpe de aríete) | Instale um projeto de válvula de fechamento lento; use acumuladores ou tanques de compensação |

| Resposta persistente/lenta | Abertura/fechamento inconsistente ou incompleto | Contaminação (sujeira/detritos); viscosidade incorreta do fluido; estresse de alta temperatura | Realizar análise de fluidos; limpar componentes internos; verificar a temperatura operacional |

| Vazamento (Interno/Externo) | Fluido escapando pelas vedações ou corpo da válvula | Estresse de sobrepressão; desgaste suave da vedação; instalação inadequada | Teste de pressão conforme ISO 10771; substitua as vedações; verificar o torque e o alinhamento |

Padrões da indústria e conformidade de qualidade

Padrão de intercambialidade ISO 4401

A ISO 4401 especifica flanges de montagem e dimensões de interface para válvulas hidráulicas, garantindo intercambialidade e compatibilidade entre corpos de válvulas de diferentes fabricantes. Esta padronização impulsiona a eficiência da cadeia de fornecimento global e apoia abordagens de design modular. A importância estratégica para os processos internacionais de manutenção, reparo e operações (MRO) não pode ser exagerada, pois as interfaces padronizadas simplificam o fornecimento de componentes e reduzem os requisitos de estoque.

Protocolos de teste ISO 10771

A ISO 10771-1:2015 estabelece métodos de teste comuns aplicáveis a vários componentes de potência de fluido hidráulico. Os procedimentos de controle de qualidade normalmente exigem testes de pressão de válvulas de retenção hidráulicas até 1,5 vezes sua pressão nominal, mantendo essa pressão de prova por um período especificado para verificar a estabilidade estrutural e o desempenho à prova de vazamentos. Esses protocolos de teste rigorosos validam a integridade dos componentes antes da liberação para serviço.

Marcação CE e Certificação SIL

A certificação CE demonstra a conformidade do produto com as diretivas de segurança de máquinas e equipamentos de pressão da União Europeia. Esta marcação representa conformidade obrigatória para produtos vendidos nos mercados da UE. Além disso, a certificação Safety Integrity Level (SIL) torna-se crítica para válvulas aplicadas em circuitos críticos de segurança. As classificações SIL quantificam a probabilidade de um sistema de segurança funcionar corretamente quando exigido, com níveis mais altos de SIL indicando maior confiabilidade. Os sistemas que exigem alta segurança funcional, como circuitos de desligamento de emergência, especificam componentes com classificação SIL para atender às metas gerais de desempenho de segurança.

Considerações de seleção para aplicações de engenharia

A seleção bem-sucedida da válvula de retenção hidráulica requer avaliação sistemática de múltiplos fatores interdependentes. Os requisitos de vazão, incluindo taxas de vazão máxima e mínima, determinam o tamanho e o estilo da válvula. As condições de pressão, abrangendo a pressão operacional normal, a pressão máxima do sistema e possíveis picos transitórios, determinam os requisitos de classificação de pressão e o projeto estrutural.

As características do fluido influenciam significativamente a seleção do material. O tipo de fluido, a faixa de temperatura, a viscosidade e o nível de limpeza afetam a compatibilidade do material de vedação, as especificações de folga interna e a durabilidade dos componentes. Aplicações que envolvem fluidos contaminados ou grandes variações de temperatura exigem projetos mais robustos com maior tolerância a condições adversas.

As restrições do envelope de instalação geralmente determinam a escolha de configuração entre estilos de montagem em linha, cartucho ou subplaca. As limitações de espaço em equipamentos móveis ou máquinas compactas favorecem designs de cartuchos que se integram em blocos múltiplos. Os requisitos de acessibilidade para manutenção podem justificar configurações de subplaca, apesar da maior complexidade da instalação inicial.

Os requisitos de tempo de resposta influenciam a escolha entre projetos de ação direta e operados por piloto. As aplicações que exigem resposta instantânea às mudanças de fluxo normalmente especificam válvulas de ação direta. Por outro lado, os sistemas que priorizam o controle preciso da pressão e a alta capacidade de vazão justificam a complexidade e o custo das configurações operadas por piloto.

A distinção fundamental entre retenção de carga estática e controle de carga dinâmica deve orientar a seleção da válvula. Para aplicações estáticas onde as cargas permanecem estacionárias por longos períodos, as válvulas de retenção operadas por piloto proporcionam excelente desempenho a um custo razoável. Aplicações dinâmicas que exigem redução controlada de cargas de gravidade exigem absolutamente válvulas de contrapeso com capacidade integrada de medição de vazão para evitar instabilidade perigosa.

A análise do custo do ciclo de vida deve pesar o custo inicial do componente em relação à eficiência operacional, aos requisitos de manutenção e à frequência de substituição. As válvulas projetadas para menor queda de pressão reduzem o consumo contínuo de energia, proporcionando retorno ao longo da vida útil prolongada, apesar dos preços de compra potencialmente mais elevados. Ambientes operacionais adversos justificam componentes premium com resistência superior à contaminação e intervalos de manutenção estendidos.

O mercado global de válvulas hidráulicas continua em expansão, impulsionado pelo avanço da automação industrial, pelo investimento em infraestrutura energética e pela crescente ênfase na eficiência energética e na sustentabilidade ambiental. As projeções de mercado indicam que o setor de válvulas hidráulicas atingirá US$ 16,82 bilhões até 2035, crescendo a uma taxa composta de crescimento anual de 6,03%. Esta expansão reflete a evolução contínua da tecnologia hidráulica e a integração com sistemas de controle digital.

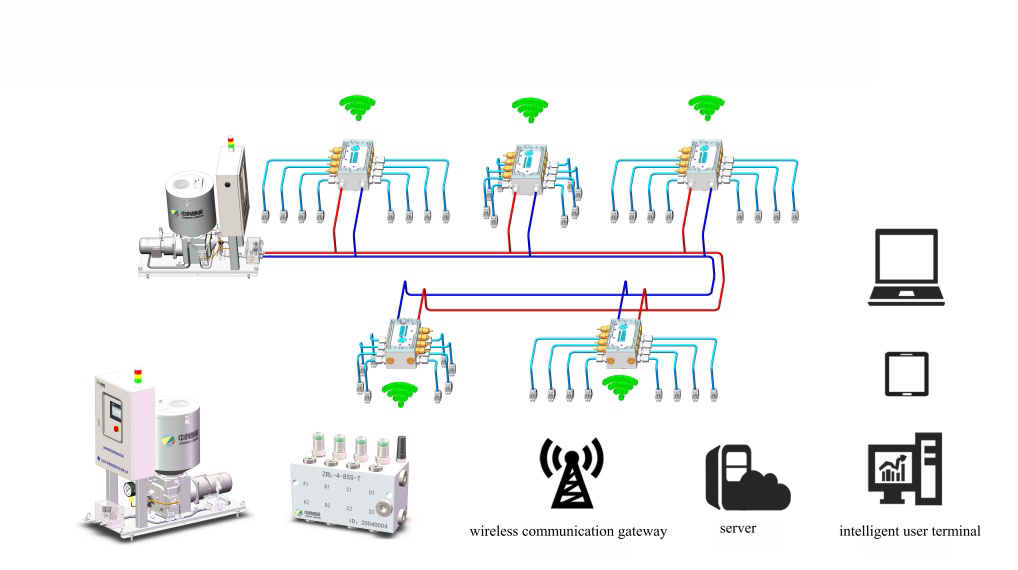

As trajetórias tecnológicas futuras enfatizam válvulas inteligentes que incorporam conectividade da Internet Industrial das Coisas (IIoT) para monitoramento aprimorado, feedback de dados em tempo real e desempenho otimizado. Os recursos de manutenção preditiva representam as principais vantagens desses sistemas inteligentes, identificando falhas incipientes antes que causem tempo de inatividade do sistema. Os atuadores eletro-hidráulicos (EHO) combinam energia hidráulica com precisão de controle elétrico, oferecendo operação à prova de falhas para aplicações críticas, como válvulas de desligamento de emergência.

Os departamentos de engenharia e compras devem priorizar produtos em conformidade com os padrões internacionais de qualidade ISO 4401 e ISO 10771. O planeamento estratégico a longo prazo deve considerar o investimento em soluções eletro-hidráulicas habilitadas para IIoT que apoiam a manutenção preditiva e o diagnóstico remoto. Esses sistemas avançados otimizam o desempenho e reduzem o risco operacional por meio do monitoramento contínuo da integridade e da detecção precoce de falhas.

As válvulas de retenção hidráulicas continuam sendo componentes indispensáveis, garantindo controle direcional e proteção do sistema em aplicações de energia fluida. Sua aparente simplicidade esconde compensações sofisticadas de engenharia entre estabilidade de pressão, eficiência energética, resposta dinâmica e integridade de vedação. A seleção adequada exige uma análise cuidadosa dos requisitos da aplicação, das condições operacionais e das implicações dos custos do ciclo de vida. À medida que os sistemas hidráulicos evoluem em direção a maior automação e inteligência, a tecnologia de válvulas de retenção continua avançando para atender às expectativas cada vez mais exigentes de desempenho e confiabilidade.