Quando engenheiros e técnicos procuram “quais são os três tipos de válvulas”, muitas vezes ficam surpresos ao descobrir que não existe uma resposta universal única. A verdade tem mais nuances do que uma simples lista de três categorias. A classificação das válvulas depende inteiramente do contexto operacional, quer você esteja trabalhando com sistemas de energia hidráulica, tubulação de processo industrial ou integração de atuadores mecânicos.

Essa complexidade não é um bug na terminologia de engenharia – é um recurso. Diferentes disciplinas industriais desenvolveram suas próprias estruturas de classificação porque priorizam diferentes características das válvulas. Um projetista de sistema hidráulico concentra-se nas funções de controle, enquanto um engenheiro de planta de processo se preocupa com tarefas de serviço e um técnico de manutenção precisa entender os tipos de movimento mecânico para seleção de atuadores e planejamento espacial.

Neste guia abrangente, exploraremos as três estruturas de classificação mais confiáveis que definem os tipos de válvulas em diferentes contextos de engenharia. Cada estrutura representa uma resposta legítima à questão dos “três tipos”, apoiada por padrões da indústria e requisitos de aplicação do mundo real.

Estrutura Um: Classificação Funcional em Sistemas de Energia Fluida

Em sistemas hidráulicos e pneumáticos, as válvulas servem como executoras lógicas de circuitos de transmissão de energia. Os três tipos fundamentais de válvulas nesta estrutura são baseados na função de controle: válvulas de controle direcional, válvulas de controle de pressão e válvulas de controle de fluxo. Esta classificação domina a engenharia de automação e é explicitamente reconhecida nas normas ISO 1219 (símbolos de potência de fluido) e NFPA T3.10.19.

Válvulas de controle direcional

As válvulas de controle direcional (DCVs) estabelecem a base lógica de qualquer sistema de energia fluida. Sua função principal é direcionar, desviar ou bloquear caminhos de fluxo de fluido dentro de um circuito, determinando assim a direção do movimento de atuadores, como cilindros hidráulicos (estender, retrair ou segurar) ou motores hidráulicos (sentido horário, anti-horário ou parar).

A arquitetura interna dos DCVs se enquadra em duas filosofias de design dominantes: válvulas de carretel e válvulas de gatilho. As válvulas de carretel consistem em um elemento cilíndrico usinado com precisão (o carretel) com relevos e ranhuras que deslizam dentro de um furo correspondente. À medida que o carretel se move axialmente, ele cobre ou descobre portas no corpo da válvula, redirecionando os caminhos do fluido. Este projeto é excelente na implementação de lógica de comutação complexa – um único corpo de válvula pode atingir configurações de 4 vias, 3 posições ou 5 vias, 2 posições. No entanto, as válvulas de carretel têm uma característica física inerente chamada vedação de folga. Para permitir um movimento de deslizamento suave, deve haver uma folga radial de vários micrômetros entre o carretel e o furo. Isso cria vazamento interno inevitável (desvio do carretel) sob pressão, tornando as válvulas de carretel inadequadas para retenção de carga de longo prazo sem válvulas de retenção auxiliares.

As válvulas de gatilho, por outro lado, usam um elemento de fechamento móvel (cone, esfera ou disco) que pressiona contra uma sede perpendicular ao fluxo. Isso cria uma vedação de contato ou vedação facial. Quando fechado, a pressão do sistema realmente ajuda a pressionar o elemento com mais firmeza contra a sede, obtendo uma vedação positiva e quase nula de vazamentos. Isso torna as válvulas de gatilho ideais para aplicações de retenção de carga, corte de segurança e isolamento de alta pressão. O curso é normalmente curto, resultando em tempos de resposta extremamente rápidos, e a ação de abertura proporciona um efeito de autolimpeza que proporciona aos designs de gatilho uma tolerância superior à contaminação em comparação com as bobinas.

A especificação dos DCVs segue um sistema de notação padrão baseado em “formas” (número de portas de fluido) e “posições” (número de estados estáveis do carretel). Uma válvula de 4 vias e 3 posições (4/3), por exemplo, possui quatro portas – pressão (P), tanque (T) e duas portas de trabalho (A, B) – e três posições estáveis. A condição central das válvulas de 3 posições é crítica para o comportamento do sistema. Um centro fechado tipo O bloqueia todas as portas, travando os atuadores na posição, mas causando aumento de pressão na bomba. Um centro de flutuação tipo H conecta A, B e T enquanto bloqueia P, permitindo que o atuador flutue livremente. Um centro tandem tipo Y conecta P e T enquanto bloqueia A e B, descarregando a bomba para o tanque e reduzindo a geração de calor enquanto mantém o bloqueio do atuador.

Válvulas de controle de pressão

Na física hidráulica, a pressão é igual à força por unidade de área ($$P = F/A$$). Portanto, controlar a pressão do sistema é essencialmente controlar a força de saída do atuador. As válvulas de controle de pressão limitam a pressão máxima do sistema ou regulam a pressão localizada do circuito para manter condições operacionais seguras e atingir os objetivos de controle de força.

A válvula de alívio serve como base de segurança – uma válvula normalmente fechada conectada em paralelo ao sistema. Quando a pressão do sistema excede o limite de força definido pela mola, a válvula abre e desvia o excesso de fluido de volta para o tanque, limitando assim a pressão máxima do sistema. Isto evita falhas catastróficas de mangueiras, vedações e atuadores sob condições de sobrecarga. As válvulas de alívio de operação direta respondem rapidamente, mas exibem um cancelamento de pressão significativo (a diferença entre a pressão de abertura e a pressão de fluxo total). As válvulas de alívio operadas por piloto usam uma pequena válvula piloto para controlar a abertura do carretel principal, proporcionando uma curva característica de pressão-fluxo mais plana que mantém a pressão do sistema mais estável em amplas faixas de vazão. Os projetos operados por piloto também facilitam o ajuste remoto da pressão e as funções de descarga do sistema.

As válvulas redutoras de pressão operam com um princípio fundamentalmente diferente, apesar da semelhança visual. Estas são válvulas normalmente abertas instaladas em série dentro de um circuito. Eles aceleram o fluxo para reduzir a pressão de saída e usam o feedback da pressão de saída para manter a pressão reduzida constante, independentemente das flutuações da pressão de entrada. Isto é essencial quando uma única fonte hidráulica deve servir vários circuitos com diferentes requisitos de pressão – por exemplo, um sistema principal que requer 20 MPa (2.900 psi) para força do cilindro, enquanto um circuito de fixação auxiliar precisa de apenas 5 MPa (725 psi).

As válvulas de sequência controlam a ordem das operações, permanecendo fechadas até que a pressão de entrada atinja um ponto definido e, em seguida, abrindo automaticamente para permitir o fluxo para os circuitos a jusante. Ao contrário das válvulas de alívio que despejam fluido no tanque, as válvulas de sequência direcionam o fluxo de saída para os circuitos de trabalho e, portanto, normalmente requerem uma conexão de drenagem externa para lidar com vazamentos na câmara de controle sem contaminar o sinal da porta de trabalho.

As válvulas de contrapeso são essenciais para sistemas de elevação e movimento vertical. Instalados na linha de retorno de um cilindro, eles são ajustados para uma pressão ligeiramente acima da que a carga cria por gravidade. Ao gerar contrapressão, evitam a queda livre da carga sob a força gravitacional, garantindo uma descida suave e controlada. As válvulas de contrapeso modernas integram uma válvula de retenção que permite o fluxo reverso livre para operações de elevação.

Válvulas de controle de fluxo

As válvulas de controle de fluxo regulam o volume do fluido por unidade de tempo através da válvula, controlando assim a velocidade do atuador (velocidade de extensão/retração do cilindro ou velocidade de rotação do motor). A equação fundamental do fluxo através de um orifício é$$Q = C_d A \\sqrt{2\\Delta P/\\rho}$$, onde Q é a vazão, A é a área do orifício e ΔP é o diferencial de pressão através do orifício.

O controle de fluxo mais simples é uma válvula agulha, classificada como não compensada. Da equação acima, o fluxo Q depende não apenas da área de abertura A, mas também da raiz quadrada do diferencial de pressão ΔP. Se a carga variar, ΔP varia, causando instabilidade na velocidade. Para resolver este problema fundamental, as válvulas de controle de fluxo com compensação de pressão incorporam uma válvula interna redutora de pressão diferencial constante (o compensador) em série com o orifício de estrangulamento. Este compensador ajusta automaticamente sua própria abertura com base na pressão da carga para manter ΔP constante no orifício principal. Com ΔP mantido constante, o fluxo Q torna-se uma função apenas da área de abertura A, alcançando controle de velocidade constante independente da carga.

A posição do circuito das válvulas de controle de fluxo define o método de controle de velocidade. O controle de entrada coloca a válvula que controla o fluxo que entra no atuador. Isso é adequado para aplicações com cargas resistivas constantes, mas não pode criar contrapressão – ao enfrentar cargas excessivas, como movimento acionado pela gravidade, o atuador se desviará. O controle de medição coloca a válvula que controla o fluxo saindo do atuador. Ao criar contrapressão no lado de retorno, isso cria um suporte hidráulico mais rígido que evita efetivamente o desvio da carga e proporciona suavidade de movimento superior. Contudo, a contrapressão pode causar intensificação da pressão na câmara de entrada, exigindo uma verificação cuidadosa da classificação de pressão durante o projeto.

| Tipo de válvula | Função Primária | Parâmetro de controle | Aplicações Típicas | Padrões principais |

|---|---|---|---|---|

| Controle Direcional | Rotear caminhos fluidos | Direção do fluxo | Sequenciamento de cilindros, reversão de motores, circuitos lógicos | ISO 5599, NFPA T3.6.1 |

| Controle de pressão | Limitar ou regular a pressão | Pressão do sistema/circuito | Proteção do sistema, controle de força, sequenciamento de carga | ISO 4411, SAE J1115 |

| Controle de Fluxo | Regular a taxa de fluxo | Velocidade do atuador | Controle de velocidade, sincronização, gerenciamento de taxa de avanço | ISO 6263, NFPA T3.9.13 |

Estrutura Dois: Classificação de Deveres de Serviço em Tubulação de Processo

Quando mudamos o contexto de circuitos de energia fluida para plantas de processo industrial – abrangendo petróleo e gás, processamento químico, tratamento de água e geração de energia – os três tipos de válvulas são classificados de acordo com sua função de serviço no sistema de tubulação. Esta estrutura reconhece válvulas de isolamento, válvulas de regulação e válvulas de retenção como a trindade fundamental. Esta classificação domina o desenvolvimento do P&ID (Piping and Instrumentation Diagram) e é refletida em padrões de tubulação como ASME B31.3 e API 600.

Válvulas de Isolamento

As válvulas de isolamento (também chamadas de válvulas de bloqueio ou válvulas de corte) são projetadas para permitir fluxo total ou bloqueio completo. Eles operam em posições totalmente abertas ou totalmente fechadas e nunca devem ser usados para serviço de estrangulamento. A operação prolongada em posições parcialmente abertas faz com que o fluido de alta velocidade corroa as superfícies de vedação através de um fenômeno chamado trefilação, destruindo o desempenho da vedação e levando a vazamentos catastróficos.

As válvulas gaveta representam o design clássico de fechamento linear. Um disco em forma de cunha se move perpendicularmente à direção do fluxo para interromper o fluxo. Quando totalmente aberta, o caminho do fluxo forma um conduíte direto com queda de pressão mínima, tornando as válvulas gaveta ideais para serviços onde a baixa resistência é crítica. As válvulas gaveta vêm em duas configurações de haste com características operacionais diferentes. As válvulas gaveta com haste ascendente (OS&Y - Parafuso Externo e Garfo) possuem roscas externas que fazem com que a haste suba quando o volante gira. Isso fornece indicação visual de posição (haste estendida significa aberta) e mantém as roscas fora de contato com o meio do processo, evitando corrosão. Eles são padrão em sistemas de proteção contra incêndio e linhas de processo críticas onde a visibilidade da posição é crítica para a segurança. As válvulas gaveta de haste não ascendente (NRS) têm a haste girando, mas não transladando verticalmente, com as roscas internas da porca embutidas na cunha. Este projeto minimiza os requisitos de espaço vertical, tornando-os adequados para tubulações enterradas ou espaços confinados, mas carece de indicação intuitiva de posição e expõe as roscas à corrosão do meio.

As válvulas gaveta requerem operação multivoltas, o que significa abertura e fechamento lentos. Embora isso evite o golpe de aríete, torna-os inadequados para desligamento de emergência. As superfícies de vedação também são suscetíveis a escoriações (soldagem a frio de superfícies metálicas sob pressão e fricção).

As válvulas esfera representam o padrão moderno para fechamento rotativo. Uma esfera com furo passante serve como elemento de fechamento. A rotação de 90 graus permite uma operação totalmente aberta ou totalmente fechada com velocidade e eficiência. As válvulas esfera de passagem completa possuem diâmetros de furo correspondentes ao tubo, resultando em resistência de fluxo insignificante. O mecanismo de vedação difere fundamentalmente entre os designs de esfera flutuante e montados em munhão. Nas válvulas esfera flutuantes, a esfera é sustentada apenas pelas sedes e "flutua" dentro do corpo. A pressão do meio empurra a esfera contra a sede a jusante, criando uma vedação hermética. Este projeto funciona para pressões baixas a médias e diâmetros pequenos, mas em aplicações de alta pressão e grande diâmetro, o torque operacional torna-se enorme e as sedes se deformam sob tensão. As válvulas de esfera montadas em munhões fixam mecanicamente a esfera entre os munhões superiores e inferiores, evitando o movimento da esfera. A pressão do meio empurra as sedes com mola em direção à esfera para obter vedação. Esse projeto reduz drasticamente o torque operacional e permite a funcionalidade de duplo bloqueio e sangramento (DBB), tornando-o a escolha API 6D para transmissão de dutos e aplicações de alta pressão.

Válvulas de Regulação

As válvulas de regulação (também chamadas de válvulas de controle ou válvulas de estrangulamento) são projetadas para modular a resistência do fluxo e, assim, controlar a vazão, a pressão ou a temperatura. Ao contrário das válvulas de isolamento, elas devem suportar altas velocidades, turbulência e cavitação ou flashing que ocorrem durante a abertura parcial. Eles nunca simplesmente abrem e fecham – eles vivem na zona de estrangulamento.

As válvulas globo estabelecem a referência em controle de precisão. Um disco em forma de tampão se move ao longo da linha central do fluxo. O caminho do fluxo interno forma um S, forçando o fluido através de mudanças direcionais bruscas. Este caminho tortuoso dissipa grandes quantidades de energia fluida, permitindo uma modulação fina do fluxo. Ao alterar o contorno do disco (linear, porcentagem igual, abertura rápida), os engenheiros podem definir a característica de fluxo inerente da válvula. As características de porcentagem igual são mais comuns no controle de processos porque compensam as alterações não lineares da queda de pressão do sistema, mantendo o ganho da malha de controle relativamente constante em toda a faixa de curso. As válvulas globo oferecem excelente precisão de estrangulamento e fechamento hermético (disco e sede em contato paralelo), mas a alta resistência ao fluxo cria perda de pressão substancial.

As válvulas borboleta usam um disco girando dentro do fluxo para controlar o fluxo. As válvulas borboleta concêntricas tradicionais atendem a sistemas simples de água de baixa pressão, mas as válvulas borboleta excêntricas entraram na área de controle de alto desempenho. Projetos de deslocamento duplo têm o eixo da haste deslocado do centro do disco e da linha central do tubo. Este efeito de came faz com que o disco se afaste rapidamente da sede ao abrir, reduzindo o atrito e o desgaste. Projetos de deslocamento triplo adicionam um terceiro deslocamento angular entre o eixo do cone da sede e a linha central do tubo. Isso proporciona uma operação verdadeiramente "sem atrito", permitindo uma vedação rígida metal-metal que atinge zero vazamentos à prova de bolhas e resiste a temperaturas e pressões extremas. As válvulas borboleta com sede metálica de deslocamento triplo dominam aplicações severas de vapor e hidrocarbonetos.

) caracteriza a resistência à cavitação de uma válvula. As válvulas globo normalmente têm alta$$C_v$$) define os galões por minuto de água a 60°F fluindo através da válvula com queda de pressão de 1 psi. Serve como métrica universal da capacidade da válvula. A fórmula de dimensionamento$$C_v = Q\\sqrt{SG/\\Delta P}$$relaciona vazão Q, gravidade específica SG e queda de pressão ΔP.

Fundamental para serviços com líquidos severos é compreender o flashing e a cavitação. À medida que o fluido acelera através da vena contracta da válvula (área mínima), a velocidade atinge o pico e a pressão atinge seu ponto mais baixo. A jusante, a pressão se recupera parcialmente. O flashing ocorre quando a pressão pós-vena contracta não consegue se recuperar acima da pressão de vapor do líquido - o líquido vaporiza permanentemente em um fluxo bifásico e a mistura vapor-líquido em alta velocidade causa graves danos erosivos. A cavitação ocorre quando a pressão da vena contracta cai abaixo da pressão de vapor (formando bolhas), mas a pressão a jusante se recupera acima da pressão de vapor. As bolhas implodem, gerando microjatos extremamente localizados e ondas de choque que causam ruído catastrófico, vibração e corrosão do material. O fator de recuperação de pressão ($$F_L$$) caracteriza a resistência à cavitação de uma válvula. As válvulas globo normalmente têm alta$$F_L$$valores (baixa recuperação), proporcionando resistência à cavitação superior em comparação com válvulas esfera e borboleta (baixa$$F_L$$, alta recuperação).

Válvulas anti-retorno

As válvulas de retenção (válvulas de retenção) são dispositivos autoatuantes que abrem com fluxo direto e fecham com fluxo reverso. Eles protegem principalmente as bombas contra danos na rotação reversa e evitam a drenagem do sistema. Ao contrário de outros tipos de válvulas, elas operam sem sinais de controle externos – o momento do fluido e a gravidade fornecem a força de atuação.

As válvulas de retenção giratórias têm um disco que gira em torno de um pino de dobradiça. Eles oferecem baixa resistência ao fluxo, mas são propensos a vibração do disco em condições de fluxo pulsante ou de baixa velocidade. Em aplicações com rápida reversão de fluxo, as verificações de oscilação podem gerar golpes de aríete destrutivos quando o disco se fecha. As válvulas de retenção de elevação têm um disco que se move verticalmente, de construção semelhante às válvulas globo. Eles fornecem vedação hermética e suportam alta pressão, mas apresentam alta resistência ao fluxo e suscetibilidade ao bloqueio por detritos. As válvulas de retenção de disco inclinável representam a solução premium para grandes estações de bombeamento (controle de inundação, abastecimento de água). O eixo de articulação do disco fica próximo à superfície do assento, criando uma estrutura de aerofólio equilibrada. O curso curto permite um fechamento extremamente rápido com ação de amortecimento, reduzindo drasticamente os picos de pressão do golpe de aríete.

| Tipo de válvula | Modo de operação | Estados de posição | Capacidade de limitação | Padrões Primários |

|---|---|---|---|---|

| Isolamento/Bloqueio | Somente liga-desliga | Totalmente aberto ou totalmente fechado | Não recomendado | API 600, API 6D, ASME B16.34 |

| Regulação/Controle | Modulação | Qualquer posição no acidente vascular cerebral | Função primária | IEC 60534, ANSI/ISA-75 |

| Não Retorno | Automático | Auto-atuado por fluxo | N/A (verificação binária) | API 594, BS 1868 |

Estrutura Três: Classificação de Movimento Mecânico para Integração de Atuadores

A terceira estrutura de classificação principal categoriza as válvulas pela trajetória de movimento físico do seu elemento de fechamento. Essa perspectiva é essencial para a seleção de atuadores (pneumáticos, elétricos, hidráulicos), planejamento de layout espacial e desenvolvimento de estratégia de manutenção. Os três tipos são válvulas de movimento linear, válvulas de movimento rotativo e válvulas autoatuadas.

Válvulas de Movimento Linear

As válvulas de movimento linear possuem elementos de fechamento que se movem em linha reta, perpendicular ou paralela à direção do fluxo. Exemplos representativos incluem válvulas gaveta, válvulas globo, válvulas diafragma e válvulas de mangote. O movimento linear normalmente converte o torque rotacional em impulso linear maciço através de hastes roscadas, proporcionando excelente força de vedação (alta tensão de assentamento da unidade). A resposta de estrangulamento tende a ser mais linear, adequada para aplicações de controle de alta precisão. No entanto, o comprimento do curso é normalmente longo, resultando em alturas de válvula altas (requisitos significativos de altura livre).

As válvulas de diafragma e as válvulas de mangote merecem atenção especial nos projetos de válvulas lineares devido à sua característica exclusiva de "isolamento de meio". Essas válvulas interrompem o fluxo comprimindo um diafragma flexível ou luva elastomérica, isolando completamente o mecanismo operacional do meio do processo. Isto proporciona vantagens críticas em aplicações sanitárias (farmacêutica, alimentos e bebidas), onde a prevenção da contaminação é fundamental, e em aplicações de lama (mineração, águas residuais), onde partículas abrasivas destruiriam rapidamente os componentes metálicos de acabamento. A seleção do material do diafragma ou da luva (PTFE, EPDM, borracha natural) torna-se a principal consideração de compatibilidade, em vez da metalurgia do corpo.

Válvulas de Movimento Rotativo

As válvulas de movimento rotativo possuem elementos de fechamento que giram em torno de um eixo, normalmente 90 graus para atingir o curso completo. Exemplos representativos incluem válvulas de esfera, válvulas borboleta e válvulas macho. Esses designs oferecem estrutura compacta, peso leve e operação rápida. Eles se destacam em instalações e aplicações com espaço limitado que exigem atuação rápida. Testes de certificação de segurança contra incêndio de acordo com API 607 ou API 6FA são comuns para válvulas rotativas em serviços de hidrocarbonetos, verificando se a vedação de backup metal com metal funciona se as sedes macias queimarem durante um evento de incêndio.

O perfil de torque das válvulas rotativas não é constante ao longo do curso. O pico de torque ocorre na abertura para abertura (superando o atrito estático e o diferencial de pressão) e no final do fechamento (comprimindo as sedes até o assentamento final). O torque de meio curso é principalmente um torque de fluido dinâmico. O dimensionamento do atuador deve ser baseado no torque máximo com fatores de segurança apropriados, normalmente de 1,25 a 1,50 para serviço normal e até 2,00 para aplicações de desligamento de emergência. Atuadores pneumáticos para válvulas rotativas normalmente usam mecanismos de cremalheira e pinhão ou scotch-yoke. Os projetos Scotch-yoke produzem uma curva de saída de torque em forma de U que naturalmente corresponde ao alto torque nos pontos finais característicos das válvulas esfera e borboleta, resultando em maior eficiência e permitindo dimensionamento menor do atuador.

Válvulas Autoatuadas

As válvulas autoatuadas não requerem fonte de energia externa – elétrica, pneumática ou hidráulica. Eles operam puramente a partir da energia contida no próprio meio do processo. As válvulas de retenção usam energia cinética do fluido, as válvulas de alívio e segurança usam força de pressão estática e os reguladores de pressão autooperados usam feedback de equilíbrio de pressão. A ausência de alimentação externa torna essas válvulas intrinsecamente à prova de falhas para determinadas aplicações críticas.

No entanto, as válvulas autoatuadas apresentam características de histerese e zona morta devido ao equilíbrio físico entre a força do fluido e a força mecânica da mola combinada com o atrito. Histerese significa que a pressão de abertura e a pressão de reajuste são diferentes - a válvula "lembra" seu estado anterior. Zona morta é a faixa de entrada na qual não ocorre nenhuma alteração na saída. A zona morta excessiva causa instabilidade no controle, enquanto a histerese apropriada (como a purga nas válvulas de alívio – a diferença entre a pressão de ajuste e a pressão de reajuste) é necessária para evitar vibração da válvula (ciclagem rápida que danifica as sedes e cria oscilações de pressão perigosas). Normas como a Seção VIII, Divisão 1 da ASME (código de caldeiras e vasos de pressão) exigem requisitos de desempenho específicos para dispositivos de segurança e alívio autoacionados.

| Tipo de movimento | Característica do AVC | Atuadores Típicos | Requisitos de espaço | Velocidade de resposta |

|---|---|---|---|---|

| Movimento Linear | Curso longo, alto impulso | Cilindro de pistão, motor elétrico + fuso | Vertical alto (altura livre) | Lento a moderado |

| Movimento Rotativo | Quarto de volta (90°) | Pinhão de cremalheira, scotch-yoke, quarto de volta elétrico | Vertical baixa, radial moderada | Rápido |

| Auto-atuado | Variável (orientado pela mídia) | Nenhum (mola/peso integral) | Mínimo (sem atuador) | Depende do projeto |

Escolhendo a estrutura de classificação correta para sua aplicação

Compreender qual dessas três estruturas aplicar depende do seu contexto de engenharia específico e das prioridades de tomada de decisão. Se você estiver projetando uma célula de fabricação automatizada com cilindros hidráulicos e precisar programar sequências de movimento, a classificação funcional de potência de fluido (direcional, pressão, fluxo) fornece a estrutura lógica necessária. Seus diagramas de circuito usarão símbolos ISO 1219 que correspondem diretamente a essas categorias funcionais, e sua abordagem de solução de problemas se concentrará em qual função de controle falhou.

Se você estiver planejando uma planta de processo químico ou uma refinaria e desenvolvendo P&IDs, a classificação do dever de serviço (isolamento, regulamentação, não retorno) se alinha com a forma como os engenheiros de processo pensam sobre o controle do fluxo de materiais. Seus documentos de programação de válvulas categorizarão as válvulas por serviço e suas especificações de material (API 6D para válvulas de esfera de tubulação, IEC 60534 para válvulas de controle, API 594 para válvulas de retenção) seguem naturalmente esta estrutura. A distinção é importante para a aquisição – uma válvula esfera com serviço de isolamento pode ter um material de acabamento, classe de vazamento da sede e tamanho do atuador diferentes de uma válvula esfera com serviço de estrangulamento de tamanho idêntico.

Se você é um técnico de manutenção mecânica planejando a substituição de válvulas em uma sala de equipamentos congestionada ou está selecionando pacotes de atuação, a classificação do movimento mecânico (linear, rotativo, autoatuado) orienta suas decisões práticas. Você precisa saber se possui folga vertical para uma haste ascendente, se o padrão de montagem do seu atuador existente se ajusta às válvulas rotativas de um quarto de volta e se você pode acessar a válvula durante a operação. Essa classificação também afeta sua estratégia de estoque de peças de reposição – as hastes e as gaxetas das válvulas de movimento linear têm padrões de desgaste e procedimentos de substituição diferentes em comparação aos rolamentos e sedes das válvulas rotativas.

A realidade é que engenheiros experientes movem-se com fluidez entre essas estruturas, dependendo da pergunta que está sendo respondida. Uma válvula de controle em uma refinaria pode ser descrita simultaneamente como uma válvula de controle de fluxo (função de potência do fluido), uma válvula de regulação (função de serviço de processo) e uma válvula de movimento linear (implementação mecânica). Cada descrição está correta dentro de seu contexto e cada uma fornece informações diferentes para a tomada de decisões. A chave é reconhecer que a classificação das válvulas não é uma taxonomia rígida, mas sim um conjunto flexível de ferramentas de perspectivas.

Os padrões de válvulas modernos geralmente conectam diversas estruturas. Por exemplo, a IEC 60534 abrange válvulas de controle e aborda tanto requisitos funcionais (características de fluxo, rangeabilidade) quanto considerações mecânicas (fixação do atuador, projeto da haste). API 6D cobre válvulas de tubulação e especifica o desempenho do serviço de serviço (classes de isolamento e estrangulamento), ao mesmo tempo que detalha características mecânicas (haste ascendente vs. haste não ascendente, requisitos de montagem de munhão). Esta integração entre estruturas reflete como os projetos reais de engenharia requerem uma compreensão holística em vez de conhecimento categórico isolado.

Conclusão: o contexto determina a classificação

Quando alguém pergunta “quais são os três tipos de válvulas”, a resposta tecnicamente correta começa com uma pergunta: três tipos segundo qual sistema de classificação? A resposta do engenheiro de energia fluida – controle direcional, controle de pressão e controle de fluxo – é perfeitamente válida em contextos de automação hidráulica e pneumática. A resposta do engenheiro de processo – isolamento, regulação e não retorno – descreve com precisão as tarefas de serviço de tubulação industrial. A resposta do engenheiro mecânico – movimento linear, movimento rotativo e autoatuado – categoriza corretamente a implementação física e as interfaces do atuador.

Esta multiplicidade de respostas válidas não é uma falha na padronização, mas sim um reflexo da profundidade e amplitude da engenharia de válvulas. As válvulas operam na intersecção da mecânica dos fluidos, ciência dos materiais, projeto mecânico e teoria de controle. Diferentes disciplinas técnicas desenvolvem naturalmente sistemas de classificação que se alinham com as suas abordagens de resolução de problemas e prioridades de tomada de decisão.

Para engenheiros que trabalham em diversas disciplinas — como aqueles que projetam sistemas integrados de controle de processos ou gerenciam programas de confiabilidade de ativos em toda a fábrica — compreender todas as três estruturas proporciona uma vantagem estratégica. Ele permite uma comunicação eficaz com especialistas de diferentes origens, apoia decisões de seleção de equipamentos mais bem informadas e facilita uma análise de falhas mais abrangente. Quando uma válvula falha, perguntar se ela falhou em sua função de controle direcional, em sua função de serviço de isolamento ou em sua atuação mecânica revela diferentes aspectos da causa raiz e orienta diferentes ações corretivas.

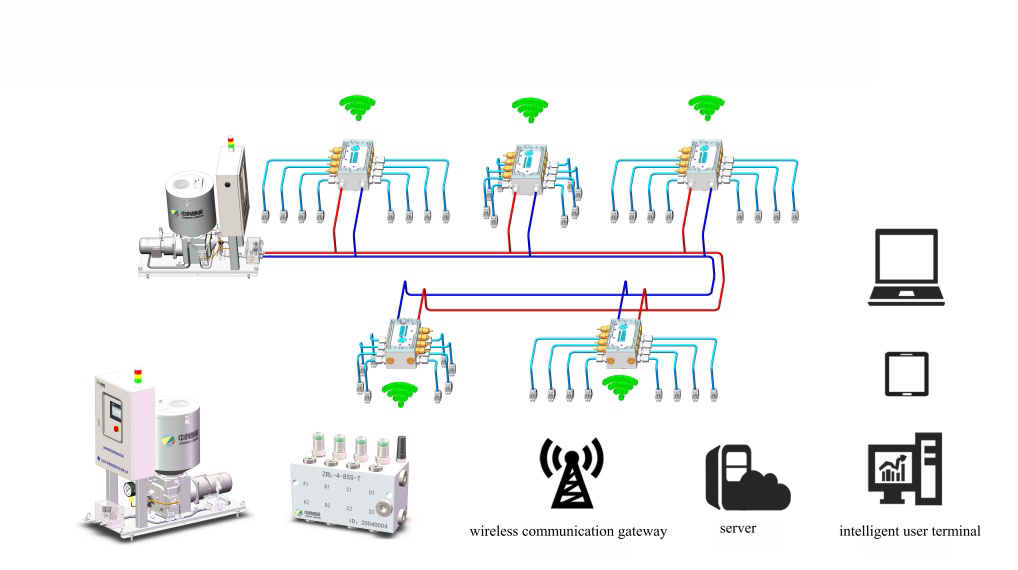

À medida que a tecnologia de válvulas avança com posicionadores digitais, monitoramento sem fio e algoritmos de manutenção preditiva, essas estruturas de classificação fundamentais permanecem relevantes. Uma válvula inteligente com diagnóstico integrado ainda desempenha uma função funcional (controle de pressão), cumpre uma função de processo (estrangulamento) e opera através de um modo de movimento mecânico (rotativo). A camada de inteligência digital melhora o desempenho e a confiabilidade, mas não substitui a necessidade de compreender essas categorizações fundamentais. Esteja você especificando válvulas para uma nova instalação, solucionando problemas em um sistema com falha ou otimizando uma planta existente, a clareza sobre qual tipo de classificação é importante em seu contexto específico é o primeiro passo em direção à excelência em engenharia.