Quando você olha um diagrama de circuito hidráulico, o diagrama da válvula hidráulica de 2 vias aparece como um dos símbolos mais simples da página. Duas caixas conectadas, algumas linhas, talvez um símbolo de primavera. Mas este elemento básico controla algumas das funções mais críticas em sistemas industriais, desde manter a lança de um guindaste de 50 toneladas em posição até proteger bombas caras contra picos de pressão.

Uma válvula hidráulica de 2 vias, também chamada de válvula 2/2, possui duas portas e duas posições. A notação pode parecer abstrata à primeira vista, mas segue um padrão lógico. O primeiro número informa quantas portas a válvula possui (por onde o fluido entra e sai) e o segundo número informa quantas posições distintas a válvula pode assumir. No caso de um diagrama de válvula hidráulica de 2 vias, estamos lidando com a lógica binária mais fundamental na potência de fluidos: fluxo ou ausência de fluxo.

Pense na torneira da sua cozinha. Ao girar a manivela, você está operando uma válvula bidirecional básica. A água flui ou não. As válvulas 2/2 industriais funcionam com o mesmo princípio, exceto que podem controlar 3.530 litros por minuto de óleo hidráulico a 630 bar de pressão em vez de água da torneira a 4 bar.

Lendo os símbolos padrão do diagrama da válvula hidráulica de 2 vias

A indústria hidráulica utiliza a ISO 1219-1 como padrão internacional para símbolos de circuitos. Isto é importante porque um engenheiro na Alemanha precisa compreender um diagrama desenhado no Japão sem confusão. A norma estabelece que os símbolos representam função e não aparência física. Você não está olhando uma foto da válvula real. Você está vendo um mapa funcional do que a válvula faz com o fluxo do fluido.

Num diagrama de válvula hidráulica de 2 vias, cada posição de trabalho recebe sua própria caixa quadrada. Como temos duas posições, você sempre verá duas caixas lado a lado. A caixa mais próxima do símbolo da mola ou outro mecanismo de retorno mostra a posição de repouso, que é o estado em que a válvula fica quando ninguém a ativa. A outra caixa mostra o que acontece quando você o ativa, seja pressionando um botão, energizando um solenóide ou aplicando pressão piloto.

A temperatura operacional afeta a vida útil da vedação e a viscosidade do fluido. A viscosidade do óleo hidráulico muda drasticamente com a temperatura. A -20°C, o seu óleo ISO VG 46 pode ser tão espesso quanto mel. A 80°C, flui como água. Esta alteração na viscosidade afeta a queda de pressão através das válvulas e pode afetar o tempo de resposta. Algumas válvulas de controle de fluxo de 2 vias usam orifícios com bordas afiadas, especificamente porque o fluxo através de uma borda afiada depende menos da viscosidade do que o fluxo através de uma passagem longa e de pequeno diâmetro.

Лой ё хошок дар клапан

As etiquetas portuárias também seguem seus próprios padrões. Normalmente você verá “P” para entrada de pressão (conexão da bomba) e “A” para a porta de trabalho (conexão do atuador). Às vezes você verá um “T” para retorno do tanque. Esses códigos de letras permanecem consistentes entre os fabricantes, embora os diagramas europeus mais antigos possam usar números. A ISO 9461 padroniza essas identificações de portas para reduzir confusão durante a instalação e manutenção.

Tipos estruturais: projeto de gatilho versus carretel em válvulas de 2 vias

Quando você passa do diagrama da válvula hidráulica de 2 vias no papel para o componente físico real, você encontra dois mecanismos internos fundamentalmente diferentes. A escolha entre a construção do gatilho (também chamada de válvula de sede) e do carretel determina se sua válvula pode suportar uma carga estática por horas sem desvio ou lidar com ciclos rápidos em alta frequência.

As válvulas de gatilho usam um elemento em forma de cone ou disco que pressiona contra uma sede correspondente. Quando fechado, o metal encontra o metal com a força da mola por trás dele. Isso cria o que a indústria chama de vazamento quase zero. O fluido hidráulico não consegue passar por uma válvula de assento devidamente vedada, mesmo sob pressão de 400 bar. Isso torna as válvulas de 2 vias tipo gatilho a única opção para aplicações críticas de segurança, como circuitos de retenção de carga em plataformas aéreas de trabalho ou guindastes móveis.

O padrão de vazamento FCI 70-2 quantifica esse desempenho. A Classe IV permite vazamento equivalente a 0,01% da capacidade nominal, o que funciona bem para uso industrial geral. Mas quando você precisa de segurança absoluta, você especifica Classe V ou Classe VI. A Classe VI, às vezes chamada de classificação de sede macia, permite apenas mililitros por minuto de vazamento, mesmo com pressão diferencial total. Somente as válvulas de assento atingem essas classificações de forma confiável porque o mecanismo de vedação não depende de folgas mecânicas apertadas que inevitavelmente se desgastam.

As válvulas de carretel adotam uma abordagem diferente. Um núcleo cilíndrico usinado com precisão desliza dentro de um furo igualmente preciso. Aterra no fluxo do bloco de carretel, enquanto as ranhuras permitem isso. A folga entre o carretel e o furo deve ser grande o suficiente para permitir um movimento suave, mas pequena o suficiente para minimizar vazamentos. Este compromisso inerente significa que as válvulas de carretel sempre vazam internamente até certo ponto.

Mas os designs de carretel oferecem suas próprias vantagens. Os tempos de resposta tendem a ser mais consistentes e previsíveis. Os custos de fabricação são mais baixos para aplicações simples de ligar e desligar. Em sistemas onde algum vazamento não importa, como isolamento temporário do circuito durante a manutenção, uma válvula de 2 vias tipo carretel funciona perfeitamente bem a um custo menor.

As diferenças de desempenho aparecem claramente em aplicações reais. Instale uma válvula de carretel em um cilindro vertical segurando uma carga suspensa e você medirá o desvio descendente ao longo de horas, à medida que o vazamento interno permite que o óleo passe. Instale uma válvula de assento classificada como Classe VI e esse cilindro permanecerá travado na posição por dias. O diagrama da válvula hidráulica de 2 vias pode parecer idêntico para ambos, mas a realidade da engenharia é completamente diferente.

| Característica | Válvula de gatilho (assento) | Válvula de carretel | Impacto do aplicativo |

|---|---|---|---|

| Vedação/Vazamento | Perto de zero (Classe V/VI alcançável) | Vazamento interno mensurável (típico Classe III/IV) | Determina a adequação para retenção de carga estática e circuitos de segurança |

| Velocidade de resposta | Engajamento rápido e instantâneo | Consistente, normalmente mais lento | Crítico para malhas de controle de alta frequência ou sensíveis ao tempo |

| Capacidade de Fluxo | Muito alto (especialmente designs de cartucho) | Limitado pelo diâmetro e folga do carretel | Cartuchos de gatilho podem alternar enorme potência hidráulica |

| Classificação de pressão | Até 630 bar em cartuchos industriais | Varia de acordo com o design, normalmente inferior | Sistemas de alta pressão favorecem a construção de gatilho |

A resposta dinâmica também difere. As válvulas de gatilho abrem e fecham rapidamente porque o comprimento do curso é curto. Você está apenas levantando um cone de seu assento, e não deslizando um carretel por várias portas. Isso torna as válvulas de 2 vias do tipo gatilho ideais para aplicações que exigem início instantâneo de fluxo, como circuitos de desligamento de emergência ou proteção anti-cavitação.

Cartuchos de gatilho podem alternar enorme potência hidráulica

O valor real de compreender os diagramas de válvulas hidráulicas bidirecionais fica claro quando você vê onde esses componentes resolvem problemas reais de engenharia. Algumas aplicações exigem absolutamente as características específicas que as válvulas 2/2 fornecem.

Circuitos de retenção de carga e contrapeso

Imagine a lança de uma escavadeira segurando uma caçamba cheia a três metros de altura. O cilindro hidráulico que suporta essa carga não deve descer nem um milímetro, mesmo ao longo de horas, mesmo que uma mangueira hidráulica apresente um pequeno vazamento. Isto requer válvulas de retenção operadas por piloto, que são elementos especializados de 2 vias mostrados em diagramas de circuito com uma linha tracejada adicional indicando a porta de controle do piloto.

[Imagem do diagrama do circuito da válvula de contrapeso]Mae handlen falfiau maint 06 a 10 yn llifo hyd at 150 litr y funud, sy'n pwyso rhwng 0.8 a 1.8 cilogram. Mae'r unedau cryno hyn yn ffitio mannau tynn tra'n darparu dal llwyth dibynadwy ar gyfer silindrau bach a chanolig. Mae'r cyfaint rheoli cymedrol o 1.2 i 2.5 centimetr ciwbig yn caniatáu amseroedd ymateb cyflym.

A característica de vazamento zero da construção do gatilho faz com que os POCVs funcionem. Mesmo uma pequena taxa de vazamento faria com que a barreira afundasse lentamente. Mas os POCVs têm uma limitação. Eles não são dispositivos de medição. Eles estão totalmente fechados ou totalmente abertos. Ao baixar uma carga pesada auxiliada pela gravidade, uma simples POCV pode causar movimentos bruscos à medida que a válvula oscila entre os estados aberto e fechado.

É aqui que entram as válvulas de contrapeso. Uma válvula de contrapeso é um elemento de 2 vias mais sofisticado que combina uma válvula de retenção para fluxo livre em uma direção com uma válvula de alívio controlada por pressão para o caminho de retorno. O diagrama da válvula hidráulica de 2 vias para uma válvula de contrapeso mostra três componentes funcionais: a válvula de retenção, o elemento de alívio e um pistão piloto que reduz a pressão de abertura da válvula de alívio.

Quando o operador inicia um movimento de descida, a pressão piloto da válvula de controle direcional atua sobre o pistão piloto. Este sinal piloto combina-se com a pressão induzida pela carga para modular a válvula de alívio, medindo o fluxo de retorno. O resultado é uma descida suave e controlada, mesmo com cargas pesadas. Ao montar a válvula de contrapeso diretamente no atuador, em vez de na válvula de controle principal, você localiza a responsabilidade do controle de fluxo exatamente onde ela é mais importante.

Circuitos de carga e descarga de acumuladores

Em sistemas que utilizam bombas de deslocamento fixo com acumuladores hidráulicos, é necessária uma válvula especial de descarga de 2 vias para gerenciar o fluxo da bomba com eficiência. Quando o acumulador atinge a carga total, continuar a bombear contra essa pressão desperdiça energia e gera calor. A válvula de descarga resolve isso redirecionando o fluxo da bomba para o tanque a uma pressão próxima de zero quando o acumulador é carregado.

A válvula de carga de acumulador típica é um elemento de cartucho de dois estágios com um estágio piloto de gatilho e um estágio principal de carretel. O diagrama da válvula hidráulica de 2 vias mostra ela conectando o fluxo da bomba (P) ao acumulador ou ao tanque (A e B). Quando a pressão do sistema cai abaixo do ponto de ajuste “aberto” devido ao uso do atuador, a válvula bloqueia o retorno do tanque, forçando o fluxo da bomba de volta para a carga do acumulador. Quando a pressão sobe para o ponto de ajuste de “fechamento”, a válvula muda para descarregar a bomba.

Isto requer características de mudança suave e amortecimento adequado no projeto. Transições abruptas entre carga e descarga criam picos de pressão que danificam as bombas e as conexões de tensão. Válvulas de descarga bem projetadas incluem câmaras de amortecimento internas que retardam o movimento de comutação, espalhando a transição de pressão por vários milissegundos em vez de um estalo instantâneo.

Controle de fluxo para regulação de velocidade

As válvulas de controle de fluxo hidráulico de 2 vias aparecem nos diagramas de circuito com um símbolo de restrição do acelerador, mostrado como duas linhas angulares ou curvas formando uma passagem estreita. Um acelerador ajustável adiciona uma seta diagonal através do símbolo de restrição, indicando área de orifício variável. Essas válvulas controlam a velocidade do atuador limitando a vazão em vez de bloqueá-la completamente.

A relação entre vazão e velocidade segue fundamentos hidráulicos. Para um determinado diâmetro do cilindro, a velocidade é igual à vazão dividida pela área do pistão. Ao restringir o fluxo através de um orifício ajustável, você controla diretamente a rapidez com que o cilindro se estende ou retrai. O acelerador cria uma queda de pressão e o fluxo através dessa restrição depende da raiz quadrada da diferença de pressão através dele.

As válvulas avançadas de controle de fluxo de 2 vias incluem compensação de pressão. O diagrama da válvula hidráulica de 2 vias mostra isso como um elemento adicional controlado por pressão, geralmente representado por uma seta indicando o pistão compensador. Este compensador ajusta automaticamente a abertura do acelerador para manter a saída de fluxo constante, independentemente das variações de pressão de carga. Sem compensação, um cilindro desaceleraria à medida que a carga aumentasse, porque uma pressão de carga mais alta reduziria o diferencial através do acelerador. Com compensação, a válvula mantém a velocidade do cilindro estável mesmo quando a carga muda drasticamente.

Tecnologia de válvula de cartucho e controle de alta densidade

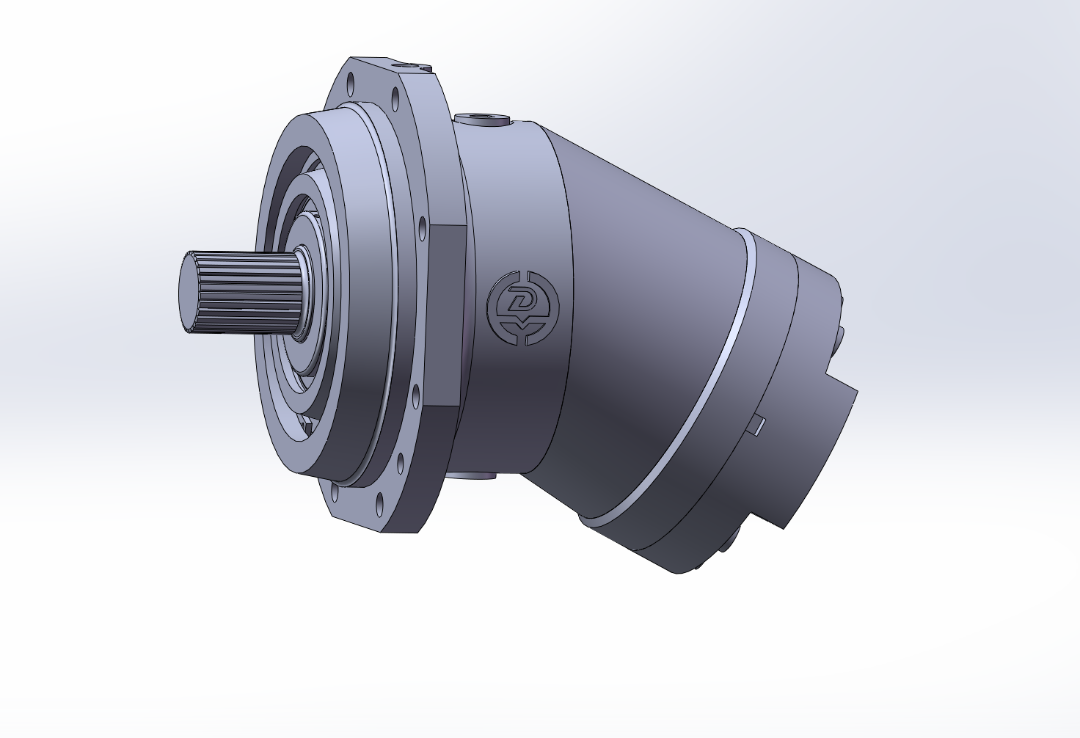

Quando você precisa comutar vazões muito altas em espaços compactos, o diagrama da válvula hidráulica de 2 vias pode mostrar um elemento tipo cartucho em vez de uma válvula convencional montada no corpo. As válvulas de cartucho, também chamadas de elementos lógicos de encaixe, representam uma abordagem sofisticada ao controle hidráulico que maximiza a densidade de potência.

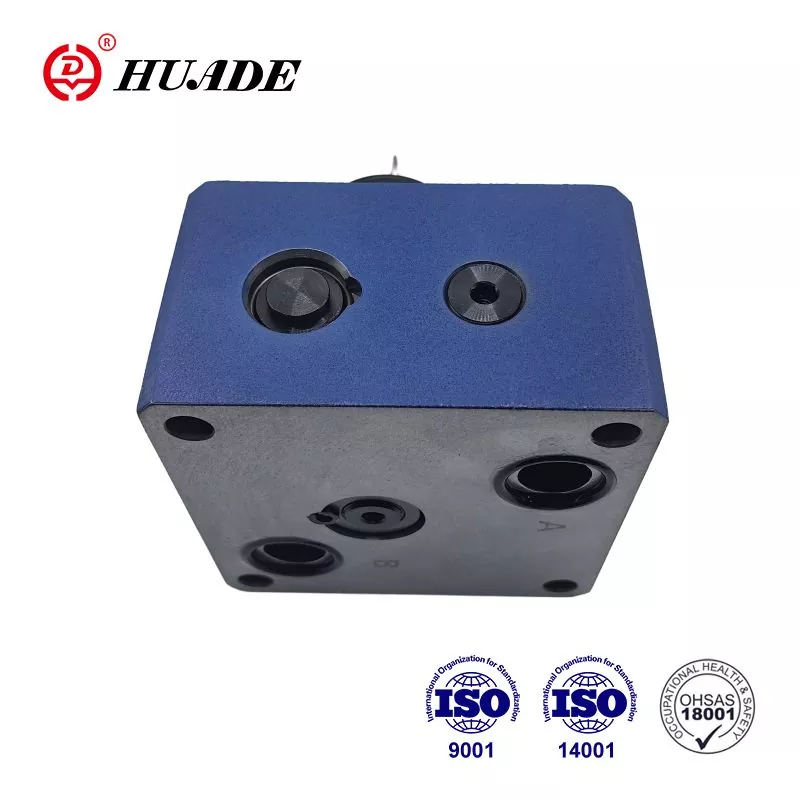

Uma válvula de cartucho é essencialmente um módulo lógico hidráulico inserido em um orifício do coletor e controlado por uma placa de cobertura separada. O símbolo do diagrama da válvula hidráulica de 2 vias é semelhante às válvulas padrão, mas a implementação física difere completamente. Em vez de uma unidade independente com portas roscadas, você tem um cartucho cilíndrico que cai em uma cavidade usinada com precisão. Todo o encanamento é interno ao bloco coletor.

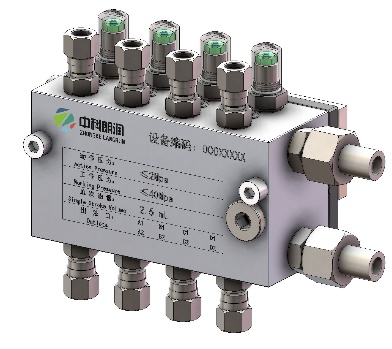

Esta arquitetura permite extrema capacidade de fluxo. As válvulas industriais de cartucho de 2 vias suportam até 3.530 litros por minuto, mantendo uma queda de pressão muito baixa, muitas vezes abaixo de 1 bar, mesmo com vazão máxima. Alto fluxo com baixa queda de pressão se traduz diretamente em eficiência energética. Menos perda de pressão significa menos geração de calor e menores custos operacionais.

O princípio de controle usa amplificação piloto. Uma pequena válvula piloto, que pode mudar apenas alguns litros por minuto, controla o óleo de alta pressão que move o gatilho do cartucho principal. Isso desacopla a potência de controle da potência do fluxo principal. Você pode alternar centenas de quilowatts de energia hidráulica usando um pequeno solenóide que consome talvez 20 watts eletricamente.

O design do cartucho também incorpora recursos de diagnóstico. As tampas de controle normalmente incluem portas de detecção de vazamentos e janelas de inspeção. Quando as vedações internas começam a falhar, o óleo vazado aparece nessas portas de diagnóstico antes que o desempenho do sistema diminua visivelmente. Este aviso antecipado evita tempos de inatividade inesperados.

Ən vacib düşüncəsi: istilik sabitliyi. Daha əvvəl qeyd edildiyi kimi, monohidrat sinkitoru, istilikdə sərbəst buraxılan kristallaşma suyu ehtiva edir. Sadəcə qoy, temperatur müqaviməti, suidrous sink borlu kimi, 290-320 ° C-də su itirməyə başlayan, susuz sink boratı isə 400 ° C-ə qədər sabitdir. Zəhmət olmasa polimerinizə əsasən seçin.

Atuação Solenóide: Direta vs Operada por Piloto

O diagrama da válvula hidráulica de 2 vias mostra métodos de atuação com símbolos fora das caixas de posição. As válvulas controladas por solenóide aparecem com um símbolo de bobina, mas esse gráfico simples esconde uma importante escolha de design que afeta o desempenho do sistema.

As válvulas solenóides de ação direta usam força eletromagnética para mover o elemento da válvula diretamente. Quando você energiza a bobina, o campo magnético puxa uma armadura que empurra fisicamente o gatilho ou carretel. Estas válvulas respondem muito rapidamente, muitas vezes em milissegundos, porque não há etapa intermediária. Mas a força eletromagnética disponível limita o tamanho da válvula. Válvulas maiores precisam de solenóides maiores, que consomem mais energia elétrica e geram mais calor.

As válvulas solenóides operadas por piloto adotam uma abordagem de dois estágios. O solenóide move uma pequena válvula piloto, que então direciona a pressão hidráulica para mover o elemento principal da válvula. Isso aproveita a multiplicação da força hidráulica. Um solenóide pequeno e de baixa potência controla um piloto que troca o óleo de alta pressão que aciona um grande carretel principal ou gatilho. O resultado é que as válvulas de 2 vias operadas por piloto podem lidar com vazões muito mais altas do que os projetos de ação direta.

A desvantagem é o tempo de resposta. As válvulas operadas por piloto respondem mais lentamente porque o estágio piloto deve se mover primeiro, depois pressurizar uma câmara de controle e depois esperar que o elemento principal se desloque. Esse atraso adicional pode ser de apenas 20 a 50 milissegundos, mas na automação de alta velocidade ou no controle de movimento preciso, esses milissegundos são importantes.

Na prática, as válvulas solenóides de ação direta funcionam bem até cerca de 80 litros por minuto em pressões industriais padrão. Além disso, normalmente você precisa de operação piloto. O diagrama da válvula hidráulica de 2 vias nem sempre especifica qual tipo, então você precisa verificar as fichas técnicas do fabricante quando o tempo de resposta for crítico.

Outra consideração é o consumo de energia durante a retenção. Os solenóides de ação direta precisam de corrente contínua para manter a válvula aberta contra a força da mola e a pressão do fluido. As válvulas operadas por piloto usam pressão para segurar o elemento principal, de modo que o solenóide só precisa manter a pequena válvula piloto deslocada. Isto reduz a carga elétrica e a geração de calor na bobina solenóide.

Critérios de Seleção e Especificações Técnicas

Ao projetar um circuito e decidir qual válvula hidráulica bidirecional especificar, o diagrama informa a função lógica, mas não os requisitos de desempenho. Vários parâmetros importantes determinam se uma válvula funcionará de maneira confiável em sua aplicação.

A pressão máxima de trabalho define o limite estrutural. Uma válvula classificada para 350 bar irá falhar catastroficamente se você exceder significativamente essa pressão. Mas a classificação de pressão por si só não conta toda a história. Algumas válvulas mantêm seu fluxo nominal apenas até uma determinada pressão e, em seguida, diminuem de capacidade à medida que a pressão aumenta devido à deformação da folga interna ou à compressão da vedação.

A capacidade de fluxo requer uma correspondência cuidadosa com as necessidades do sistema. Válvulas subdimensionadas criam queda excessiva de pressão, o que desperdiça energia e gera calor. Válvulas superdimensionadas custam mais e podem causar instabilidade no controle. O coeficiente da válvula (Cv) quantifica quanto fluxo passa para uma determinada queda de pressão. Você calcula o Cv necessário a partir da vazão e da perda de pressão aceitável e, em seguida, seleciona uma válvula que atenda a esse requisito com alguma margem de segurança.

| Parâmetro | Importância da Engenharia | Faixa Típica (Exemplo de Válvulas Industriais) |

|---|---|---|

| Pressão Máxima de Trabalho | Integridade estrutural e limite de durabilidade | 210 a 630 bar para válvulas de cartucho industriais |

| Taxa de fluxo máxima | Capacidade de rendimento e queda de pressão | 7,5 a 3.530 L/min dependendo do projeto |

| Tempo de resposta | Capacidade dinâmica de velocidade e taxa de ciclo | 5-20 ms (ação direta) a 30-80 ms (operado por piloto) |

| Classe de Vazamento (FCI 70-2) | Padrão de desempenho de vedação | Classe IV (geral) a Classe VI (crítico para a segurança) |

| Faixa de temperatura operacional | Limites de vedação e viscosidade | -20°C a +80°C típico, mais amplo para fluidos especiais |

| Faixa de viscosidade de fluido | Operação adequada e compatibilidade de vedação | 15 a 400 cSt para a maioria das válvulas industriais |

A classificação de vazamento é mais importante em aplicações de suporte de carga. Se o diagrama da válvula hidráulica de 2 vias mostrar uma válvula que deve evitar desvios de carga, especifique Classe V ou Classe VI. Para um isolamento simples durante a manutenção, a Classe IV é suficiente. A diferença de custo entre as classes de vazamento pode ser substancial, portanto, não especifique demais desnecessariamente.

O tempo de resposta torna-se crítico em linhas de produção automatizadas ou equipamentos móveis onde o tempo de ciclo determina a produtividade. Se a lança da sua escavadeira precisar parar de se mover dentro de 100 milissegundos quando o operador soltar o joystick, a escolha da válvula precisará suportar esse tempo. Considere o tempo de comutação da válvula e o tempo necessário para que a pressão aumente ou entre em colapso no circuito.

A compatibilidade de fluidos não é negociável. As vedações de nitrila padrão (NBR) funcionam bem com óleo hidráulico à base de petróleo, mas incham e falham em certos fluidos sintéticos. Se você estiver usando fluido hidráulico à base de éster biodegradável ou água-glicol resistente ao fogo, verifique explicitamente a compatibilidade da vedação. O material de vedação incorreto leva à falha precoce, mesmo que todas as outras especificações estejam corretas.

A temperatura operacional afeta a vida útil da vedação e a viscosidade do fluido. A viscosidade do óleo hidráulico muda drasticamente com a temperatura. A -20°C, o seu óleo ISO VG 46 pode ser tão espesso quanto mel. A 80°C, flui como água. Esta alteração na viscosidade afeta a queda de pressão através das válvulas e pode afetar o tempo de resposta. Algumas válvulas de controle de fluxo de 2 vias usam orifícios com bordas afiadas, especificamente porque o fluxo através de uma borda afiada depende menos da viscosidade do que o fluxo através de uma passagem longa e de pequeno diâmetro.

Solução de problemas comuns com circuitos de válvula de 2 vias

Mesmo quando o diagrama da válvula hidráulica de 2 vias estiver desenhado corretamente e você tiver selecionado os componentes apropriados, podem surgir problemas durante a operação. Compreender os modos de falha comuns ajuda no diagnóstico rápido e evita que problemas menores se tornem falhas caras.

Contaminação e degradação da resposta

A contaminação de fluidos é a principal causa de problemas de desempenho da válvula. Quando o óleo hidráulico fica contaminado com partículas ou a viscosidade se degrada devido à degradação térmica, vários sintomas aparecem. A resposta lenta costuma ser o primeiro sinal. Partículas de sujeira se alojam nas pequenas folgas entre as peças móveis, criando atrito que retarda a atuação da válvula. Uma válvula que deveria mudar em 15 milissegundos pode demorar 50 milissegundos quando contaminada.

Esse atraso aparentemente menor se espalha pelo sistema. Na fabricação automatizada, os milissegundos extras de cada ciclo resultam em perda de produção. Em equipamentos móveis, a resposta do operador parece lenta, reduzindo a precisão do posicionamento. Pior ainda, o fechamento retardado da válvula causa picos de pressão à medida que os atuadores em movimento encontram repentinamente resistência, gerando ondas de choque que fadigam as conexões e as mangueiras.

O padrão de limpeza ISO 4406 quantifica a contaminação por partículas. Um sistema hidráulico industrial típico pode ter como alvo 17/19/14, que especifica contagens máximas de partículas em tamanhos de 4, 6 e 14 mícrons. Mas servoválvulas e válvulas proporcionais de alto desempenho precisam de fluido muito mais limpo, talvez 14/16/11. Quando o óleo excede estes limites, o desempenho da válvula deteriora-se de forma mensurável.

A análise regular do óleo e a substituição do filtro mantêm os tempos de resposta da válvula. Os sistemas de filtragem de alta qualidade se pagam rapidamente, evitando problemas relacionados à contaminação. Alguns sistemas avançados incluem contadores de partículas on-line que alertam os operadores quando a contaminação atinge níveis de alerta, permitindo ações preventivas antes que o desempenho da válvula diminua.

Vibração de válvula e instabilidade dinâmica

A vibração da válvula descreve aberturas e fechamentos rápidos e repetidos em torno do ponto de operação. Você ouve isso como um zumbido ou martelo e pode destruir os componentes da válvula por meio de ciclos mecânicos rápidos. A vibração geralmente indica dimensionamento incorreto da válvula ou diferencial de pressão do sistema insuficiente, e não falha de componente.

Quando o coeficiente de vazão de uma válvula não corresponde aos requisitos reais de vazão do sistema, a válvula opera em uma região instável de sua curva de vazão. Pequenas flutuações de pressão causam grandes mudanças de posição, criando oscilações. A válvula oscila entre os estados aberto e fechado, nunca se estabelecendo em uma posição estável.

O diferencial de pressão também afeta isso. Se a pressão a montante e a jusante estiver muito próxima, a válvula não terá força suficiente para manter uma posição estável. A prática da indústria recomenda manter um diferencial de pelo menos 1 psi (0,07 bar) nas válvulas de controle de fluxo para garantir uma operação estável. Quando o diferencial cai abaixo disso, a vibração torna-se provável.

A solução envolve o dimensionamento adequado da válvula com base nos requisitos mínimos de queda de pressão, em vez de apenas na capacidade máxima de fluxo. Uma válvula dimensionada para o fluxo máximo absoluto pode ser muito grande para operação normal, deixando diferencial insuficiente para manter a estabilidade. É melhor dimensionar as válvulas para condições operacionais típicas com margem de pressão adequada e depois aceitar uma queda de pressão um pouco maior na vazão máxima.

Vazamento Interno e Desvio de Carga

Em circuitos que utilizam válvulas de 2 vias para retenção de carga, qualquer vazamento interno se manifesta como um desvio lento e contínuo. Uma carga suspensa desce gradualmente. Um atuador horizontal retrai lentamente. Esse desvio pode ser quase imperceptível ao longo de minutos, mas torna-se óbvio ao longo de horas ou de um turno completo.

Primeiro verifique se o problema é realmente a válvula de 2 vias ou outro local do circuito. Conecte um manômetro na saída da válvula e observe a queda da pressão. Se a pressão cair continuamente com o atuador travado, algo está vazando. Se a pressão se mantiver estável, mas o atuador ainda oscilar, o vazamento estará ocorrendo a jusante, possivelmente através das vedações do pistão do atuador.

Quando a própria válvula de 2 vias estiver vazando, determine se ela está excedendo a especificação do projeto ou se está degradada devido ao desgaste. Uma válvula Classe IV com vazamento de 0,01% da vazão nominal está funcionando de acordo com as especificações, mesmo que possa não ser estanque o suficiente para sua aplicação. Nesse caso, você precisa de uma classificação mais rígida, como Classe VI, e não de um reparo de válvula.

Se uma válvula previamente apertada começar a vazar, inspecione três causas comuns. A contaminação pode danificar as superfícies de vedação. A ciclagem térmica pode ter degradado o material de vedação. Picos de pressão além da classificação podem ter danificado a sede do gatilho. Às vezes, a válvula só precisa de limpeza e vedações novas. Outras vezes, a aplicação excedeu os limites de projeto da válvula e você precisa de um componente mais robusto.

Compreender a diferença entre limitações de projeto e falhas de componentes é importante porque as soluções diferem completamente. Solicitar uma classe de vazamento mais restrita na fase de projeto custa um pouco mais, mas resolve o problema permanentemente. A substituição repetida de válvulas desgastadas que nunca foram adequadas para a aplicação desperdiça tempo e dinheiro e nunca resolve verdadeiramente o problema.

O diagrama da válvula hidráulica bidirecional em seu esquema pode parecer simples, mas esses elementos permitem algumas das funções mais críticas em sistemas de energia fluida. Acertar o diagrama, selecionar os componentes apropriados e mantê-los adequadamente garante que seus circuitos hidráulicos ofereçam desempenho confiável durante anos de operação.