Selecionar a válvula hidráulica correta pode fazer ou quebrar seu sistema de energia fluida. Se você já esteve diante de um catálogo de válvulas se perguntando se precisa de uma válvula de 2 ou 3 vias, você não está sozinho. Esses dois tipos de válvulas atendem a propósitos fundamentalmente diferentes em circuitos hidráulicos, e compreender suas diferenças economizará tempo, dinheiro e possíveis falhas no sistema.

A resposta básica é simples: uma válvula de 2 vias tem duas portas e controla se o fluido flui ou para (função liga/desliga), enquanto uma válvula de 3 vias tem três portas e controla onde o fluido flui (função direcional). Mas esta simples distinção esconde importantes detalhes de engenharia que determinam qual válvula pertence à sua aplicação.

Compreendendo as válvulas de controle direcional em sistemas hidráulicos

As válvulas de controle direcional funcionam como controladores lógicos de sistemas hidráulicos. Eles determinam quando o óleo hidráulico começa a se mover, quando para e qual caminho percorre no circuito. Os engenheiros costumam chamar esses componentes de válvulas de comutação porque eles alteram o estado dos caminhos do fluxo do fluido.

A indústria hidráulica utiliza um sistema de nomenclatura padronizado baseado nos padrões ISO. Você verá válvulas rotuladas no formato X/Y, onde X representa o número de portas de trabalho e Y representa o número de posições. Por exemplo, uma válvula 4/3 possui quatro portas de trabalho e três posições. Este sistema de notação exclui portas de controle como conexões de sinal piloto, contando apenas as portas que controlam o fluxo de fluido principal.

A contagem de posições (Y) define quantos padrões de conexão de fluxo estável a válvula pode fornecer. Uma válvula 2/2 simples oferece controle liga/desliga básico. Uma válvula 3/2 introduz capacidade de desvio de fluido. A válvula 4/3 amplamente utilizada gerencia cilindros de dupla ação com uma posição central dedicada. À medida que você passa de 2/2 para 3/2 para 4/3, você adiciona camadas de complexidade de controle que atendem a requisitos de sistema cada vez mais sofisticados.

Válvulas Hidráulicas de 2 Vias: Isolamento e Controle de Fluxo Linear

Uma válvula de 2 vias opera como uma simples comporta de fluido. Imagine uma porta que abre ou fecha para permitir ou bloquear o fluxo através de um único caminho. Esta válvula possui uma conexão de entrada e uma conexão de saída, criando um caminho de fluxo direto quando aberta e um bloqueio completo quando fechada.

A maioria das válvulas de 2 vias usa atuação solenóide para controle eletromecânico. O elemento móvel (normalmente um gatilho ou carretel) alterna entre duas posições: totalmente aberto ou totalmente fechado. Não há meio termo na operação básica da válvula de 2 vias.

O estado padrão de uma válvula bidirecional é significativamente importante para a segurança do sistema. As válvulas normalmente fechadas (NC) bloqueiam o fluxo quando desenergizadas, exigindo energia para abrir. Esta configuração domina as aplicações de isolamento críticas para a segurança. Se a energia elétrica falhar, uma válvula NC fecha automaticamente, evitando o fluxo descontrolado do fluido ou o movimento inesperado do atuador. Esta característica à prova de falhas torna as válvulas NC a escolha padrão para pontos de isolamento.

As válvulas normalmente abertas (NA) funcionam de forma oposta, permitindo o fluxo quando desenergizadas e necessitando de energia para fechar. Os engenheiros selecionam válvulas NO com menos frequência, normalmente em aplicações onde manter o fluxo durante a perda de energia é a condição mais segura.

As principais aplicações para válvulas de 2 vias incluem funções de isolamento, despejo, medição e mistura. Um caso especial é a válvula de retenção, que é essencialmente uma válvula 2/2 acionada passivamente pela pressão da linha. As válvulas de retenção permitem o fluxo livre em uma direção enquanto bloqueiam o fluxo reverso, protegendo as bombas e mantendo a pressão em ramais específicos do circuito.

Ao selecionar uma válvula de 2 vias, os engenheiros se concentram na vazão máxima (medida em galões por minuto ou litros por minuto) e na pressão máxima de trabalho (medida em PSI ou bar). Como essas válvulas geralmente lidam com isolamento em altas vazões, é fundamental minimizar a queda de pressão na válvula aberta. Este requisito leva muitos projetos bidirecionais à construção de gatilho, que fornece a maior área de fluxo interno com restrição mínima.

No entanto, as válvulas de 2 vias têm uma limitação inerente: não conseguem gerir o retorno do fluido ao tanque sem ajuda externa. Se você usar uma válvula de 2 vias para controlar um cilindro de ação simples, deverá adicionar uma válvula de alívio ou drenagem separada para drenar o fluido. Esta limitação torna a válvula de 3 vias uma solução mais integrada para controle do atuador.

Válvulas Hidráulicas de 3 Vias: Controle Direcional e Gerenciamento de Atuadores

Escolha válvulas de 2 vias (de preferência com construção de gatilho) para pontos críticos de isolamento, funções de desligamento de segurança ou quando vazamento interno extremamente baixo e tempo de resposta rápido são requisitos não negociáveis. A válvula de 2 vias é um elemento fundamental de controle de fluxo linear cuja vantagem reside na simplicidade, confiabilidade e forte vedação.

A vantagem fundamental das válvulas de 3 vias reside na gestão do destino do fluido. Essas válvulas executam três funções críticas: desvio (encaminhamento de uma única entrada para um de dois destinos), seleção (escolha entre duas entradas pressurizadas para fornecer um único sistema a jusante) e mistura (combinação de duas entradas de fluido em um fluxo de saída combinado).

A aplicação mais comum para válvulas de controle direcionais 3/2 é o gerenciamento de cilindros hidráulicos de ação simples. Esses cilindros dependem da pressão hidráulica para se estenderem em uma direção e usam uma mola interna ou carga externa para retrair. A válvula de 3 vias coordena ambas as ações através das suas duas posições.

Na posição estendida, o carretel da válvula se desloca para conectar P a A enquanto isola T. A pressão aumenta na câmara do cilindro, superando a mola ou a força de carga para mover o pistão para fora. Quando a válvula retorna à sua posição de reinicialização (normalmente retornada por mola), ela conecta A a T enquanto isola P. A pressão da câmara do cilindro é esgotada através da porta T para o tanque, permitindo que a energia potencial da mola ou da carga empurre o pistão para trás enquanto desloca o fluido para o tanque.

Este controle integrado de alimentação e exaustão é o que separa uma válvula de 3 vias de duas válvulas de 2 vias separadas em série. A ativação confiável do caminho A-T na posição de reset da válvula é o requisito funcional decisivo. Sem este percurso de escape, o mecanismo de retração não pode funcionar, independentemente da força da mola. A válvula de 3 vias garante que o atuador possa retornar com segurança e rapidez à sua posição inicial em todas as condições.

Embora as válvulas de controle direcional de alta pressão normalmente usem construção de carretel, a funcionalidade de 3 vias também pode ser alcançada através de projetos rotativos de porta L ou porta T. Essas estruturas são especificamente adequadas para gerenciar o comportamento de mistura e desvio em caminhos de fluidos.

Do ponto de vista do sistema, uma válvula de 3 vias combina as funções de duas válvulas de isolamento 2/2 separadas em um único componente, gerenciando o fornecimento e o retorno de fluido através de um único sinal de controle. Essa integração estrutural melhora a relação custo-benefício e simplifica o encanamento em comparação ao uso de múltiplas válvulas de 2 vias para desvio ou controle de ação simples.

Comparação direta: principais diferenças entre válvulas de 2 e 3 vias

A distinção entre esses tipos de válvula vai além da contagem de portas, abrangendo diferenças fundamentais na topologia de controle e na capacidade de gerenciamento de fluidos.

| Característica | Válvula de 2 Vias (2/2) | Válvula de 3 Vias (3/2) |

|---|---|---|

| Função Central | Isolamento ON/OFF; iniciar/parar controle de fluxo | Desvio, seleção, mistura; controle do atuador |

| Número de portas | 2 (entrada genérica P₁ / saída P₂) | 3 (pressão P, trabalho A, tanque T) |

| Tipo de controle | Controle de existência de fluxo (o fluido está fluindo?) | Купля і даступнасць |

| Aplicação Padrão | Isolamento de linha, enchimento/drenagem de tanque, medição | Cilindros de simples ação (retorno por mola) |

| Gerenciamento de fluidos | Controle de fluxo linear unidirecional | Redirecionamento de fluido ativo e seleção de caminho |

| Mecanismo à prova de falhas | Desligamento normalmente normalmente fechado (NC) | Depende do atuador (caminho A→T geralmente padrão de reinicialização por mola) |

| Complexidade do sistema | Simples, menos componentes | Maior integração, substitui múltiplas válvulas de 2 vias |

| Custo | Menor custo inicial | Custo mais alto, mas melhor valor para aplicações de desvio |

| Instalação | Instalação mais simples | Requisitos de encanamento mais complexos |

| Queda de pressão | Geralmente mais baixo quando aberto | Válvulas Hidráulicas de 2 Vias: Isolamento e Controle de Fluxo Linear |

A porta dedicada do tanque (T) nas válvulas de 3 vias é essencial para a descompressão necessária do fluido. Sem este caminho de retorno, os cilindros de retorno por mola não podem funcionar. Enquanto isso, as válvulas de 2 vias se destacam em sua função mais simples: criar ou eliminar um caminho de fluxo com perda mínima de pressão e máxima integridade de vedação.

Para aplicações que exigem redirecionamento de fluido, como circuitos de bypass ou controle de atuador, uma única válvula de 3 vias normalmente oferece economia e eficiência de espaço superiores em comparação ao uso de duas ou mais válvulas de isolamento de 2 vias. Algumas válvulas multifuncionais de 3 vias podem até funcionar temporariamente como válvulas de 2 vias, conectando a terceira porta não utilizada, o que simplifica o estoque de peças sobressalentes e a logística de manutenção.

A norma ISO 1219-1 fornece símbolos universais para sistemas de energia fluida. Os símbolos gráficos comunicam imediatamente diferenças funcionais. Um símbolo 2/2 mostra uma linha reta (aberta) ou uma linha bloqueada (fechada). Um símbolo 3/2 deve exibir dois diagramas completos de caminhos de fluxo internos dentro de suas duas caixas de posição, confirmando sua capacidade de redirecionamento com caminhos como P→A e A→T visíveis.

Seja 2/2 ou 3/2, os símbolos do atuador (retorno por mola, controle solenóide, operação por alavanca) são fixados nas laterais das caixas de posição para indicar o método de ativação. Para válvulas de 3 vias, a designação específica das portas P, A e T é obrigatória na engenharia de fluidos. A inversão das conexões P e T pode danificar a bomba ou sobrepressurizar o tanque, destacando a especificidade direcional crítica no projeto de 3 vias. Em contraste, como as válvulas de 2 vias realizam isolamento, suas portas P₁ e P₂ são normalmente universais e a reversão de fluxo é geralmente permitida ou irrelevante para a função de fechamento.

Estruturas internas da válvula: projeto de gatilho versus carretel

A construção física de uma válvula (poppet ou carretel) determina suas características de desempenho, incluindo vazamento, velocidade e capacidade de retenção de pressão. Diferentes estruturas são mais adequadas para funções de 2 ou 3 vias.

As válvulas de assento dependem de um elemento de vedação (disco ou cone) pressionado firmemente contra a sede da válvula para formar uma barreira quase perfeita. Esta construção proporciona excelente integridade de vedação, tornando as válvulas de assento ideais para aplicações que exigem retenção de pressão ou isolamento absoluto. As taxas de vazamento interno em válvulas de assento são extremamente baixas. O curso curto e a obstrução mínima de fluido proporcionam às válvulas de gatilho tempos de resposta rápidos e a capacidade de lidar com altas taxas de fluxo.

Os projetos de gatilho normalmente fornecem cruzamento fechado, o que significa que durante a comutação não há interação momentânea ou abertura simultânea entre os caminhos do fluido. Esta característica é crítica para aplicações que exigem controle preciso. No entanto, as válvulas de gatilho geralmente são desequilibradas. A pressão de entrada auxilia na vedação, mas se a pressão de alimentação for removida, a pressão a jusante poderá fazer com que a válvula se abra. Isso torna as válvulas de gatilho inadequadas para aplicações que exigem manutenção de longo prazo da pressão a jusante. Além disso, como devem superar a tensão da mola e a pressão do fluido, as válvulas de assento normalmente requerem maior força de atuação para iniciar o movimento.

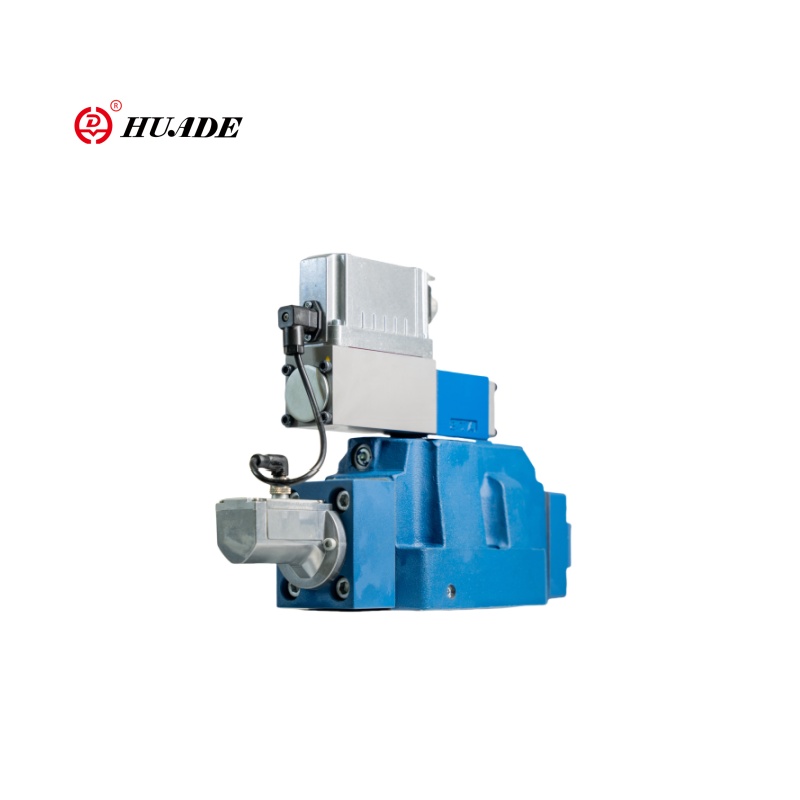

As válvulas de carretel consistem em um eixo com múltiplas áreas de vedação (pistões) que se movem axialmente dentro do corpo da válvula. A vedação depende de tolerâncias de fabricação precisas e vedações dinâmicas, como anéis de vedação. A construção do carretel é inerentemente projetada para gerenciar múltiplas conexões simultaneamente, tornando-se o requisito estrutural para a implementação de funções de sistema de 3 vias (P, A, T) e mais complexas de 4/3 ou 5/2.

As válvulas de carretel fornecem tempos de resposta consistentes e são mais adequadas do que as válvulas de gatilho para manter a pressão a jusante. No entanto, devido à necessidade de gerenciar simultaneamente conexões e isolamentos entre múltiplas portas, as válvulas de carretel apresentam vazamento interno inerente nas extremidades do carretel (pequenas quantidades de fluido passando entre o êmbolo do carretel e o furo do corpo). Em comparação com a vedação positiva das válvulas de assento, as válvulas de carretel normalmente apresentam taxas de vazamento interno mais altas.

A maior taxa de vazamento interno das válvulas de carretel significa que a bomba deve trabalhar continuamente para manter a pressão, desperdiçando energia e gerando excesso de calor no tanque. Para aplicações simples que exigem isolamento de longo prazo (função bidirecional), o fechamento superior e sem vazamentos das válvulas de assento é uma vantagem significativa em eficiência energética. As válvulas de gatilho exigem maior força de atuação para superar o diferencial de pressão que auxilia na vedação, enquanto os projetos de carretel usados em sistemas de 3 vias e 4/3 normalmente incorporam recursos de equilíbrio de pressão para minimizar a força de comutação necessária, garantindo desempenho consistente independentemente das flutuações de pressão do sistema.

| Parâmetro de projeto | Estrutura Poppet (favorece 2/2) | Estrutura do carretel (favorece 3/2 e acima) |

|---|---|---|

| Complexidade de Fluxo | Controle simples e linear | Gerenciamento complexo e de vários caminhos |

| Taxa de vazamento interno | Muito baixo (excelente vedação) | Superior (vedações dinâmicas do êmbolo) |

| Resposta Dinâmica | Rápido (curso curto) | Consistente (AVC previsível) |

| Estado de transição | Crossover fechado (garante precisão) | Crossover aberto (necessário para transferência de fluidos) |

| Força de Atuação | Alto (deve superar a assistência de pressão) | Moderado/equilibrado (melhor consistência) |

O baixo vazamento é fundamental para a função de isolamento das válvulas de 2 vias. As válvulas de gatilho são mais adequadas para funções de fechamento repentino e crítico. O sistema de 3 vias requer um breve estado de transição para gerenciar a transferência de fluidos entre as portas, que os designs de carretel acomodam naturalmente. A alta força de atuação funciona para isolamento bidirecional dedicado, mas é inadequada para controle direcional complexo. O design do spool permite o alinhamento de três portas independentes (P, A, T) em dois estados dentro de um único elemento.

Selecionando a Válvula Certa: Diretrizes de Aplicação

A escolha da válvula ideal requer a avaliação de fatores além da contagem de portas e posições. Os engenheiros devem avaliar a vazão máxima, a pressão máxima de trabalho, os requisitos do caminho do fluido e o método de atuação.

Preste atenção às limitações de pressão, que muitas vezes diferem entre os portos. Por exemplo, a classificação de pressão da porta de retorno (T) é normalmente muito inferior às portas de trabalho (A/B) ou de pressão (P). Nas especificações de um fabricante, a pressão máxima de operação da porta P é de 3.625 PSI, enquanto a pressão máxima da porta T é de apenas 725 PSI. Ignorar essas diferenças pode causar falha no sistema ou criar condições perigosas.

A integração adequada do sistema depende de conexões de porta padronizadas, como portas de anel de vedação SAE, para garantir vedações robustas e sem vazamentos e evitar bloqueios. Use a nomenclatura de porta padrão de forma consistente: P para alimentação de pressão, T para retorno do tanque e A/B para portas de trabalho conectadas a atuadores.

Escolha válvulas de 2 vias (de preferência com construção de gatilho) para pontos críticos de isolamento, funções de desligamento de segurança ou quando vazamento interno extremamente baixo e tempo de resposta rápido são requisitos não negociáveis. A válvula de 2 vias é um elemento fundamental de controle de fluxo linear cuja vantagem reside na simplicidade, confiabilidade e forte vedação.

Escolha válvulas de 3 vias (de preferência com construção de carretel) para controlar atuadores hidráulicos de ação simples, desviar caminhos de fluidos ou sistemas que exigem seleção/mistura de fluxos de entrada. A função de controle P-A-T integrada é um requisito fundamental para o gerenciamento do atuador, fornecendo uma solução compacta, econômica e funcionalmente completa.

As funções das válvulas 2/2 e 3/2 em sistemas hidráulicos são distintas e não intercambiáveis. A diferença entre eles não é apenas uma porta adicional, mas sim a lógica do sistema e a complexidade do gerenciamento de fluidos que eles controlam. A compreensão dessas diferenças fundamentais garante que você especifique a válvula certa para sua aplicação, evitando reprojetos dispendiosos e problemas de desempenho do sistema.