Cuide do seu fluido

- Use o fluido exato recomendado pelo fabricante

- Teste a qualidade do fluido regularmente

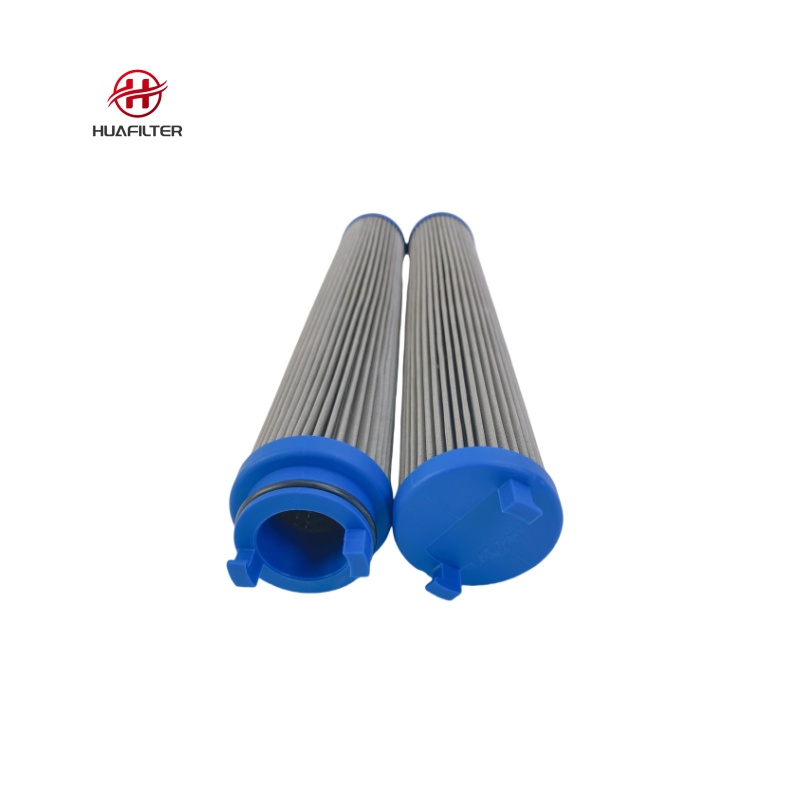

- Troque os filtros com base na queda de pressão, não apenas no tempo

- O reservatório esvazia mais rápido que o normal

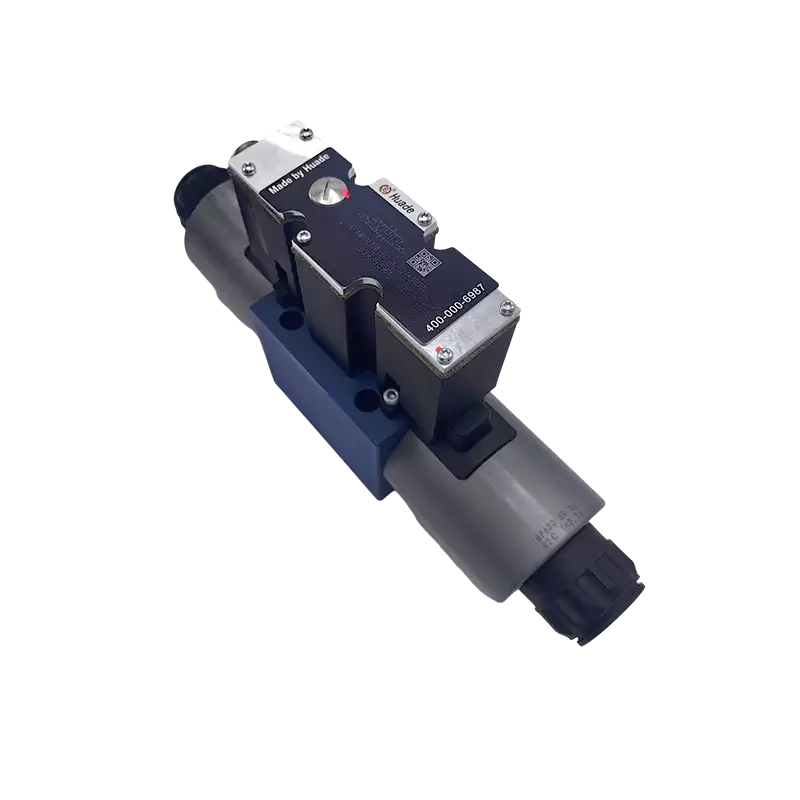

Inspeções Regulares

- Verifique se há vazamentos todos os meses

- Procure desgaste, corrosão ou danos

- Limpe as peças da válvula quando estiverem sujas

- Mantenha registros detalhados do que você encontra

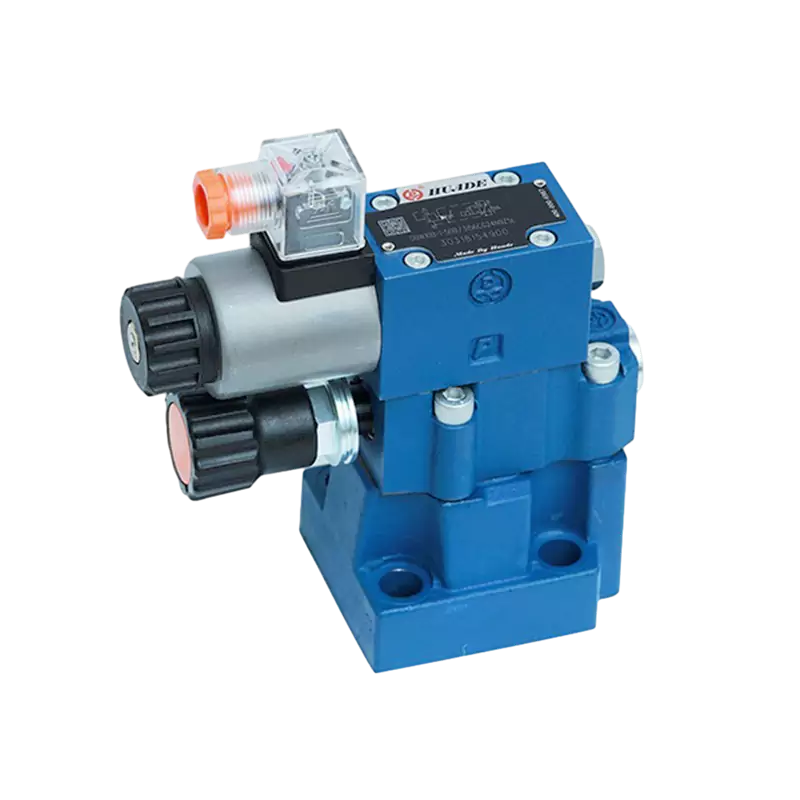

Ajustes adequados

- Siga exatamente as configurações do fabricante

- Verifique regularmente as configurações da válvula de alívio

- Certifique-se de que tudo esteja calibrado corretamente

- Obtenha ajuda profissional para ajustes complexos

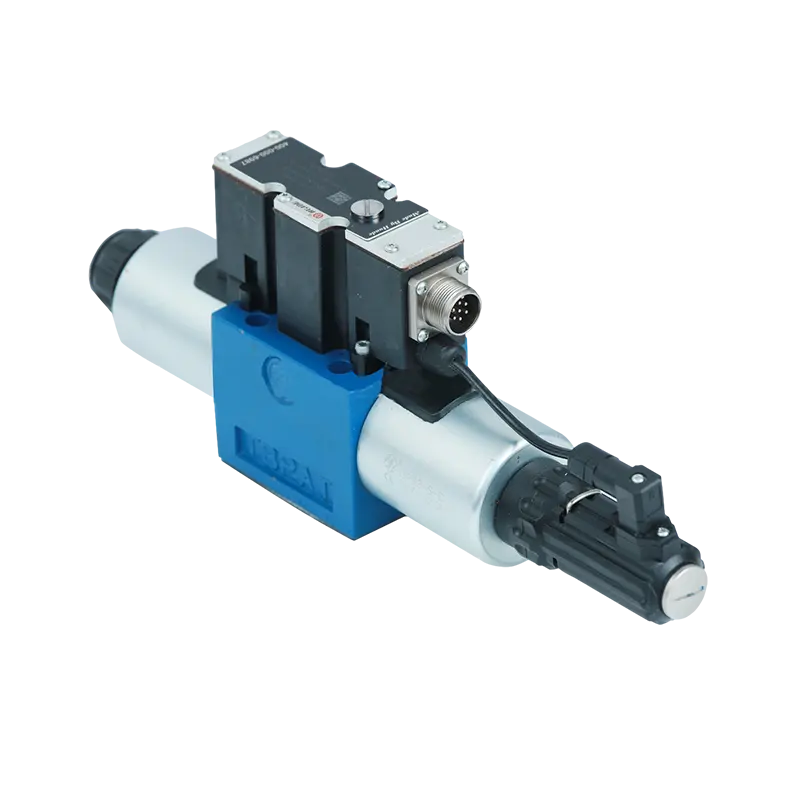

Teste a qualidade do fluido regularmente

- Troque as vedações e mangueiras com base nas horas de uso

- Resolva pequenos problemas antes que se tornem grandes

- Mantenha peças sobressalentes disponíveis para válvulas críticas

- Planeje a manutenção durante o tempo de inatividade programado

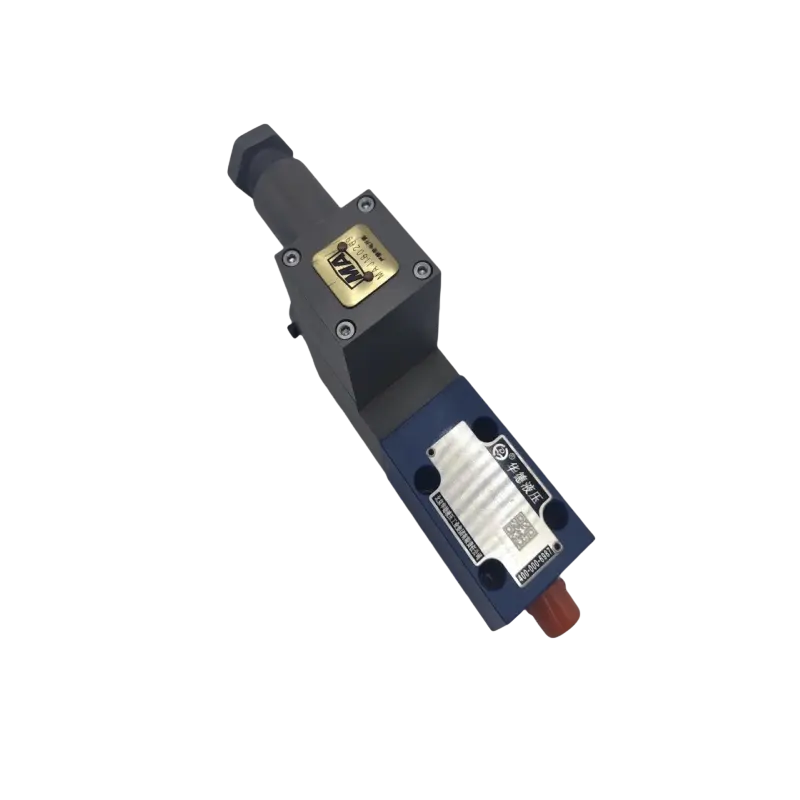

Treine sua equipe

- Certifique-se de que todos saibam como operar o equipamento corretamente

- Ensine as pessoas a reconhecer os sinais de alerta

- Documente problemas e soluções

- Compartilhe conhecimento com sua equipe