As válvulas de controle direcional hidráulico servem como centro de comando dos sistemas de potência de fluidos, determinando quando, onde e como o fluido pressurizado flui para os atuadores. Estas válvulas controlam a direção do fluxo de fluido abrindo, fechando ou alterando o status da conexão das passagens internas. Para engenheiros que projetam equipamentos móveis, sistemas de automação industrial ou máquinas pesadas, compreender os diferentes tipos de válvulas de controle direcional hidráulico é essencial para combinar as capacidades das válvulas com os requisitos da aplicação.

A classificação das válvulas de controle direcional hidráulico segue múltiplas dimensões com base na estrutura física, princípios operacionais e métodos de controle. Cada classificação aborda limites específicos de desempenho definidos pela mecânica dos fluidos, eficiência elétrica e necessidades de integração de sistemas.

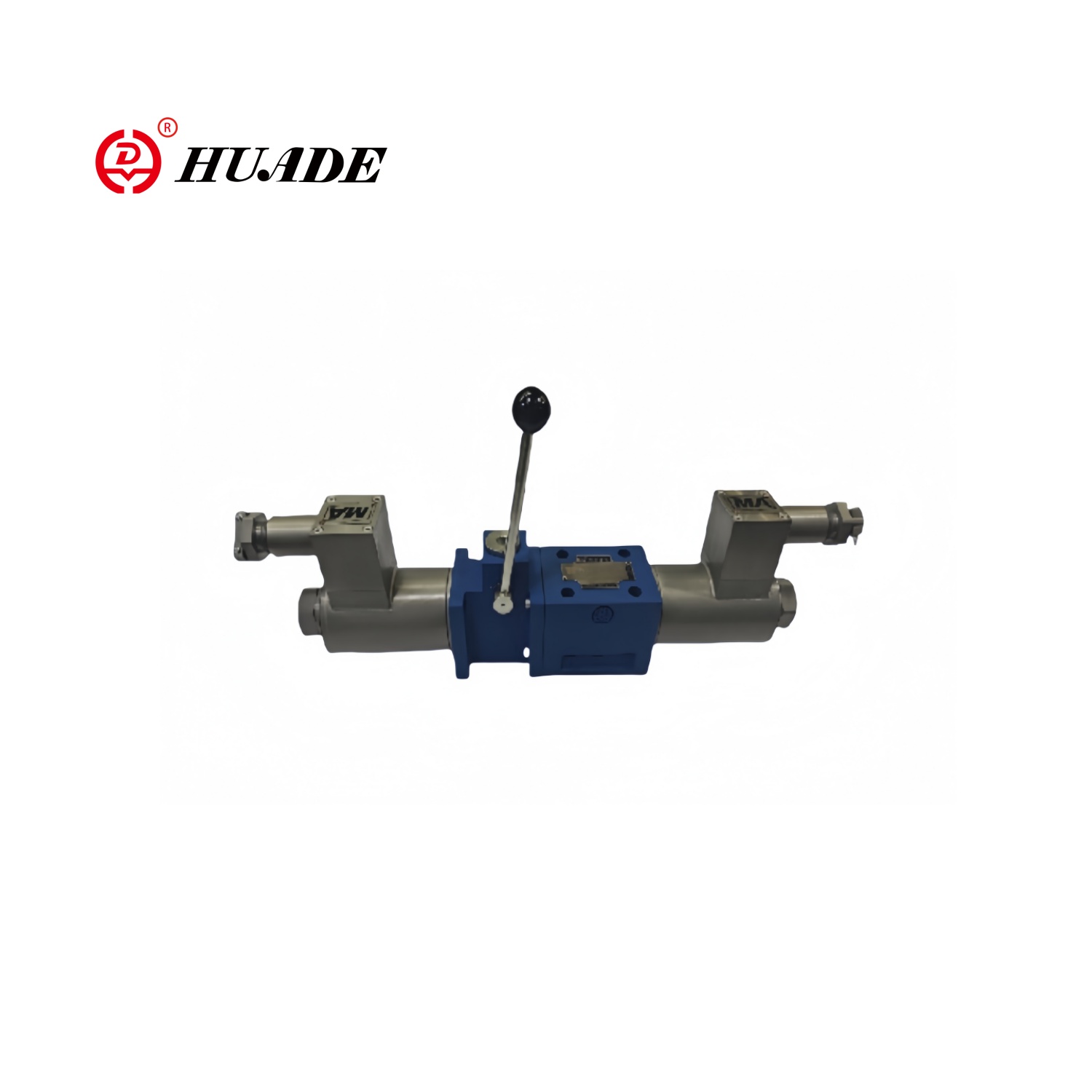

[Imagem da visão geral da estrutura interna da válvula de controle direcional hidráulico]Classificação por número de via e número de posição

A classificação mais fundamental dos tipos de válvulas de controle direcional hidráulico utiliza o sistema de notação W/P, onde W representa o número de vias (portas) e P indica o número de posições que a válvula pode manter. Esta convenção de nomenclatura padronizada, alinhada com os símbolos gráficos ISO 1219-1, fornece informações imediatas sobre a funcionalidade da válvula.

O número da via refere-se às portas de conexão externas no corpo da válvula. Em aplicações industriais padrão, essas portas incluem P (porta de pressão/bomba), T (porta de tanque/retorno) e portas de trabalho normalmente rotuladas como A e B. Uma válvula de 4 vias se conecta a quatro linhas externas, enquanto uma válvula de 3 vias tem três portas e uma válvula de 2 vias fornece apenas dois pontos de conexão.

O número da posição indica quantos estados estáveis o carretel ou elemento da válvula pode atingir. Uma válvula de 2 posições opera de maneira liga/desliga com dois estados discretos. Uma válvula de 3 posições adiciona uma posição central neutra, o que se torna crítico para o comportamento de espera do sistema e para o gerenciamento de energia.

Os tipos comuns de válvulas de controle direcional hidráulico que usam esta classificação incluem válvulas 2/2 para controle liga-desliga simples, válvulas 3/2 para controle de cilindro de ação simples, válvulas 4/2 para operações básicas de cilindro de ação dupla e válvulas 4/3 representando a configuração mais versátil para controle de atuador bidirecional com condições de centro definidas.

A válvula de controle direcional 4/3 merece atenção especial porque sua função de posição central impacta diretamente a eficiência do sistema e a força de retenção do atuador. Existem três configurações de centro primário. O centro fechado bloqueia todas as portas umas das outras, mantendo a posição do atuador com alta rigidez estática, mas evitando a descarga da bomba. O centro tandem (também chamado de centro P-para-T) conecta a porta P a T enquanto bloqueia as portas A e B, permitindo que a bomba descarregue no reservatório a baixa pressão durante o modo de espera, reduzindo significativamente a geração de calor e o consumo de energia. O centro aberto conecta todas as portas, útil em circuitos prioritários específicos, mas oferecendo capacidade mínima de retenção do atuador.

Ao especificar tipos de válvulas de controle direcional hidráulico para uma escavadeira móvel, os engenheiros normalmente selecionam válvulas 4/3 com centro tandem para reduzir a carga de calor do sistema hidráulico durante os períodos de inatividade, aceitando uma rigidez de retenção ligeiramente menor como uma compensação para gerenciamento térmico e eficiência de combustível.

Classificação por projeto de válvula: válvulas de carretel vs válvulas de gatilho

Além dos números de portas e posições, os tipos de válvulas de controle direcional hidráulico diferem fundamentalmente em seus elementos internos de controle de fluxo. Os dois projetos principais são válvulas de carretel e válvulas de gatilho, cada uma oferecendo vantagens distintas com base nos requisitos da aplicação.

Válvulas de carretel

As válvulas de carretel usam um carretel cilíndrico que desliza dentro de um furo usinado com precisão para abrir e fechar caminhos de fluxo. O carretel contém relevos (as superfícies de vedação) e ranhuras (as passagens de fluxo). À medida que o carretel se move axialmente, ele descobre ou bloqueia as portas usinadas no corpo da válvula. Este projeto permite posicionamento infinito entre estados discretos, tornando as válvulas de controle direcional hidráulico tipo carretel ideais para aplicações proporcionais e servo que exigem modulação de fluxo precisa. A precisão de fabricação das válvulas de carretel exige folgas radiais estreitas, normalmente de 5 a 25 micrômetros, entre o carretel e o furo para minimizar vazamentos internos e, ao mesmo tempo, permitir uma operação suave.

As folgas apertadas que permitem uma boa vedação também tornam as válvulas de carretel sensíveis à contaminação de fluidos. Partículas maiores que a folga radial podem fazer com que o carretel emperre ou emperre, levando à falha do sistema. Portanto, os sistemas que usam válvulas de controle direcional do tipo carretel devem manter uma limpeza rigorosa do fluido, normalmente códigos de limpeza ISO 4406 de 18/16/13 ou melhor para aplicações industriais padrão, com servoválvulas exigindo níveis ainda mais rigorosos, como 16/14/11.

Válvulas de gatilho

As válvulas de gatilho usam elementos em forma de cone ou esféricos que assentam contra sedes de válvula usinadas para bloquear o fluxo. Quando acionado, o gatilho levanta-se de sua sede, permitindo o fluxo ao redor do elemento. Este projeto de sede e disco fornece vedação superior com vazamento interno essencialmente zero na posição fechada, tornando as válvulas de controle direcional hidráulico do tipo gatilho excelentes para aplicações que exigem fechamento hermético ou retenção de cargas contra a gravidade sem desvio.

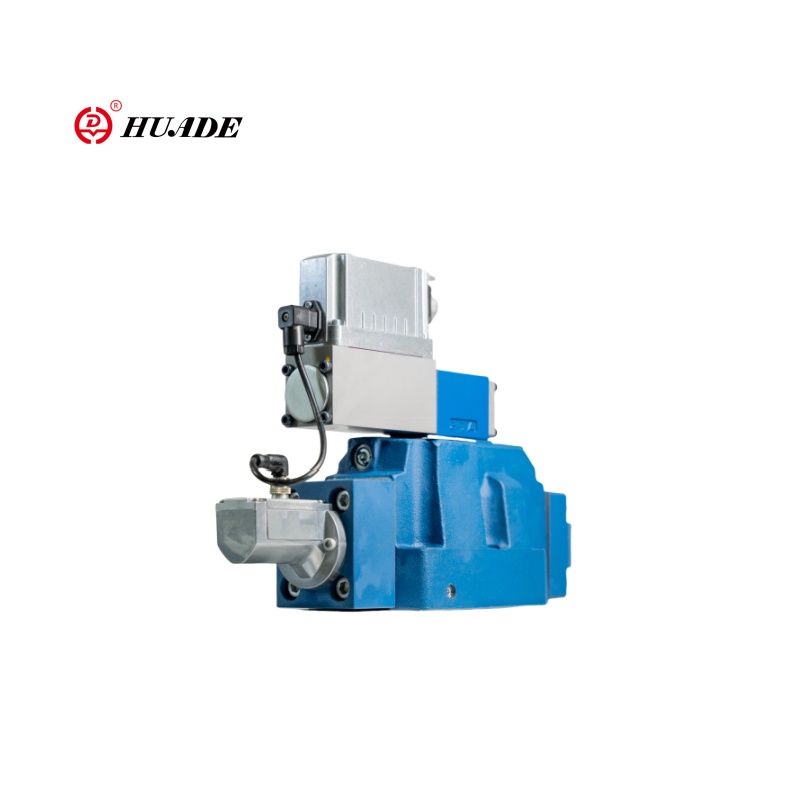

[Imagem da comparação da seção transversal entre a válvula de carretel e a válvula de gatilho]As válvulas de assento demonstram uma tolerância à contaminação significativamente maior do que as válvulas de carretel porque as partículas não ficam presas em espaços apertados. O design do gatilho acomoda níveis de limpeza de fluidos de ISO 4406 20/18/15 ou até um pouco mais altos, sem risco imediato de falha. Essa robustez torna as válvulas de gatilho atraentes para equipamentos móveis que operam em ambientes sujos, como mineração, agricultura ou construção.

No entanto, o mecanismo de sede e disco cria forças de fluxo que mudam de forma não linear à medida que o gatilho se abre, tornando o controle proporcional preciso mais desafiador do que nos designs de carretel. As válvulas de controle direcional do tipo gatilho normalmente operam em posições discretas, em vez de modular o fluxo continuamente.

| Característica | Válvula de carretel | Válvula de gatilho |

|---|---|---|

| Vazamento Interno | Pequeno, mas presente devido à folga radial (normalmente 0,1-1,0 L/min à pressão nominal) | Essencialmente zero quando sentado |

| Tolerância à Contaminação | Baixo - requer ISO 4406 18/16/13 ou melhor | Alto - tolera ISO 4406 20/18/15 ou superior |

| Capacidade de controle proporcional | Excelente - modulação suave em todo o curso | Нигоҳдорӣ |

| Queda de pressão | Classificação por projeto de válvula: válvulas de carretel vs válvulas de gatilho | Pode ser maior, varia de acordo com a posição de abertura |

| Aplicações Típicas | Posicionamento de precisão, servossistemas, automação industrial | Equipamentos móveis, suporte de carga, ambientes contaminados |

Classificação por Método de Atuação

Os tipos de válvula de controle direcional hidráulico também são categorizados pela forma como o elemento da válvula (carretel ou gatilho) é movido entre as posições. O método de atuação determina o tempo de resposta, a flexibilidade do controle e a complexidade da integração.

A atuação manual utiliza a entrada física do operador por meio de alavancas, botões ou pedais. Estas válvulas não necessitam de fonte de alimentação externa e fornecem feedback direto ao operador através de conexão mecânica. As válvulas de controle direcional manual continuam comuns em equipamentos móveis para funções de emergência ou como sistemas de backup, embora limitem o potencial de automação e exijam a presença do operador.

A atuação mecânica emprega interruptores de limite, cames ou alavancas de roletes que entram em contato físico com componentes móveis da máquina para acionar mudanças de válvula. Um centro de usinagem pode usar uma válvula de controle direcional acionada por came para reverter automaticamente uma mesa hidráulica quando ela atinge o final do percurso. A atuação mecânica fornece sequenciamento confiável sem energia elétrica, mas carece de flexibilidade para lógica programável.

A atuação pneumática utiliza ar comprimido atuando em um pistão ou diafragma para deslocar a válvula. Essas válvulas de controle direcional pilotadas por ar eram populares na automação industrial antes que os controles eletrônicos se tornassem dominantes. Eles ainda aparecem em atmosferas explosivas onde a comutação elétrica apresenta riscos de ignição.

A atuação por solenóide representa o método mais comum em sistemas hidráulicos modernos. Uma bobina eletromagnética gera força quando energizada, puxando uma armadura que desloca diretamente o elemento da válvula ou controla a pressão piloto em um projeto de dois estágios. As válvulas de controle direcional operadas eletricamente integram-se perfeitamente aos controladores lógicos programáveis (CLPs) e permitem sequências automatizadas complexas.

A escolha entre estes métodos de atuação depende da arquitetura de controle, dos requisitos de segurança e das restrições ambientais. No entanto, dentro das válvulas acionadas por solenóide, surge uma subdivisão crítica que afeta fundamentalmente a capacidade de fluxo e a eficiência elétrica.

Ação Direta vs Operada por Piloto: Princípios Operacionais Fundamentais

Entre os tipos de válvulas de controle direcional hidráulico acionadas eletricamente, a distinção entre projetos de ação direta e operados por piloto representa talvez o limite de desempenho mais importante. Estas duas arquiteturas abordam o desafio fundamental da engenharia de gerar força suficiente para deslocar um elemento de válvula contra forças de fluido e cargas de mola.

Válvulas Solenóides de Ação Direta

As válvulas solenóides de ação direta usam a força eletromagnética da bobina para mover diretamente o carretel ou gatilho da válvula principal. Quando a bobina é energizada, o campo magnético resultante puxa a armadura, que se conecta mecanicamente ao elemento da válvula. Este mecanismo simples oferece diversas vantagens. As válvulas de ação direta não necessitam de diferencial de pressão entre a entrada e a saída para funcionar, o que significa que podem operar de 0 bar até a pressão máxima do sistema. Esta independência de pressão torna as válvulas de controle direcional de ação direta essenciais para aplicações onde a válvula deve mudar antes do aumento da pressão do sistema, como durante sequências de inicialização da máquina ou em circuitos piloto de baixa pressão.

O tempo de resposta das válvulas de ação direta é normalmente mais rápido do que os projetos operados por piloto porque existe apenas um estágio mecânico. Tempos de comutação inferiores a 20 milissegundos são obtidos com válvulas pequenas de ação direta, tornando-as adequadas para aplicações que exigem ciclos rápidos.

No entanto, os projetos de ação direta enfrentam severas limitações na capacidade de fluxo. O solenóide deve gerar força suficiente para superar as forças do fluido que atuam no elemento da válvula, as forças de atrito e as forças de retorno da mola. A força do fluido aumenta com a pressão e a área de fluxo. À medida que o tamanho da válvula aumenta para lidar com vazões mais altas, o diâmetro do carretel e os tamanhos das portas devem aumentar, aumentando drasticamente as forças do fluido que se opõem ao movimento da válvula. Para superar estas forças maiores, o tamanho do solenóide e a entrada de energia elétrica devem aumentar substancialmente.

Esta relação cria um teto económico e térmico. As válvulas de controle direcional de ação direta que lidam com mais de aproximadamente 60 litros por minuto em alta pressão exigem solenóides tão grandes e que consomem muita energia que o projeto se torna impraticável. A energia elétrica pode atingir 50 a 100 watts ou mais, gerando calor significativo que requer dissipação através do corpo da válvula e da superfície de montagem. Em sistemas hidráulicos compactos ou em gabinetes elétricos densamente compactados, esta carga térmica pode causar problemas de confiabilidade.

Válvulas Solenóides Operadas por Piloto

As válvulas solenóides operadas por piloto resolvem a limitação de fluxo através de um projeto de dois estágios. O solenóide controla uma pequena válvula piloto que direciona o fluido de controle para as câmaras nas extremidades do carretel principal. A diferença de pressão através do carretel principal, criada por este fluxo piloto, gera força suficiente para deslocar o carretel principal, independentemente do seu tamanho. Nesta arquitetura, o solenóide executa apenas a geração de sinais, exigindo muito menos energia elétrica do que um projeto de ação direta que lida com o mesmo fluxo. As válvulas de controle direcional operadas por piloto podem gerenciar centenas ou até milhares de litros por minuto, mantendo o consumo de energia do solenóide abaixo de 10 a 20 watts.

A demanda elétrica reduzida se traduz em menor geração de calor, carcaças de solenóides menores e gerenciamento térmico mais simples. Para aplicações de alto fluxo, projetos operados por piloto não são apenas preferíveis, mas necessários tanto do ponto de vista de engenharia quanto do ponto de vista econômico.

A compensação para este ganho de eficiência é a dependência da pressão. As válvulas operadas por piloto requerem um diferencial de pressão suficiente entre as câmaras de pressão de entrada e de piloto para gerar a força necessária para o deslocamento do carretel principal. Se a pressão do sistema for inadequada durante a inicialização ou condições de falha, o carretel principal poderá não se deslocar completamente ou poderá deslocar-se lentamente. As pressões piloto mínimas normalmente variam de 3 a 5 bar, dependendo do tamanho da válvula. Os projetistas devem garantir que a fonte de pressão que alimenta o circuito piloto permaneça confiável, seja ela extraída internamente da linha de pressão principal ou fornecida por um acumulador externo ou bomba separada.

O tempo de resposta também difere. As válvulas operadas por piloto devem encher e drenar as câmaras piloto em cada extremidade do carretel para criar o diferencial de pressão para mudança. Este atraso hidráulico acrescenta 10 a 50 milissegundos ao tempo de comutação em comparação com válvulas de ação direta de tamanho semelhante. Para a maioria das aplicações industriais e móveis, este atraso permanece aceitável, mas as aplicações de ciclagem de alta frequência podem exigir válvulas de ação direta, apesar das suas limitações de fluxo.

| Aspecto de desempenho | Solenóide de ação direta DCV | Solenóide Operado por Piloto DCV |

|---|---|---|

| Mecanismo de Atuação | O solenóide move diretamente o carretel/gatilho da válvula | O solenóide controla a válvula piloto; a pressão piloto muda o carretel principal |

| Requisito diferencial de pressão | Nenhum - opera de 0 bar até a pressão máxima | Requer diferencial mínimo de 3-5 bar para mudanças confiáveis |

| Faixa de capacidade de fluxo | Baixo a moderado (normalmente até 60 L/min) | Moderado a muito alto (até 1000+ L/min) |

| Consumo de energia solenóide | Alto (20-100+ watts para tamanhos maiores) | Baixo (normalmente 5-20 watts, independentemente da capacidade de fluxo) |

| Geração de Calor | Significativo com energização contínua | Mínimo |

| Tempo de resposta | Rápido (normalmente 10-30 ms) | Moderado (30-80 ms devido ao enchimento/drenagem do circuito piloto) |

| Aplicações Típicas | Circuitos de baixo fluxo, partida com pressão zero, controle piloto | Circuitos principais de energia, sistemas de alto fluxo, equipamentos móveis |

Os engenheiros que selecionassem tipos de válvulas de controle direcional hidráulico para um circuito de escavadeira de 200 litros por minuto especificariam válvulas operadas por piloto para as funções da lança principal, do braço e da caçamba para minimizar a carga de calor elétrico e a complexidade do controle. Entretanto, a mesma máquina pode usar válvulas de ação direta em circuitos auxiliares de baixo fluxo, como mecanismos de travamento de ferramentas que devem operar de forma confiável com pressão zero do sistema.

Controle Avançado: Válvulas de Controle Proporcional e Servo Direcional

Enquanto as válvulas de controle direcional padrão operam em estados liga-desliga discretos, os tipos avançados de válvulas de controle direcional hidráulico fornecem modulação contínua de fluxo e pressão por meio de controle proporcional ou servo. Essas válvulas representam o máximo em desempenho e complexidade.

As válvulas de controle direcional proporcional usam solenóides proporcionais que geram força proporcional à corrente de entrada, em vez de simples eletroímãs liga-desliga. Ao variar o sinal de comando de um controlador, a posição do carretel da válvula pode ser ajustada continuamente em todo o seu curso. Isso permite o controle preciso da velocidade, aceleração e força do atuador. Uma válvula proporcional pode controlar o movimento da lança de um guindaste, proporcionando partidas suaves, posicionamento preciso e paradas suaves, em vez do movimento abrupto produzido pela ativação ou desativação de uma válvula de controle direcional padrão.

As válvulas de controle direcional proporcional normalmente incluem componentes eletrônicos integrados e um sensor de feedback de posição, geralmente um transformador diferencial variável linear (LVDT), para fechar a malha de controle internamente. A eletrônica integrada compara a posição comandada com a posição real do carretel medida pelo sensor, ajustando a corrente do solenóide para eliminar erros de posicionamento. Essa arquitetura de circuito fechado compensa variações no atrito, nas forças do fluido e na pressão de alimentação que, de outra forma, causariam imprecisão no posicionamento.

As válvulas de controle servodirecional ampliam os conceitos de válvulas proporcionais para alcançar um desempenho ainda maior. Essas válvulas usam motores de torque, mecanismos de bocal ou configurações de tubo de jato para atingir tempos de resposta inferiores a 10 milissegundos e resposta de frequência superior a 100 Hz. As servoválvulas permitem aplicações que exigem controle rápido e preciso, como simuladores de movimento, máquinas de teste de materiais e sistemas ativos de amortecimento de vibrações.

As demandas de desempenho dos tipos de válvulas de controle direcional proporcional e servo-hidráulica impulsionam a necessidade de interfaces de comunicação digital. Os sinais de controle analógicos tradicionais que usam loops de corrente de 4 a 20 mA ou 0 a 10 VCC sofrem com ruído elétrico, desvio de sinal e capacidade de diagnóstico limitada. À medida que os tempos de resposta da válvula diminuem e os requisitos de posicionamento aumentam, a integridade do sinal analógico se torna o fator limitante no desempenho do sistema.

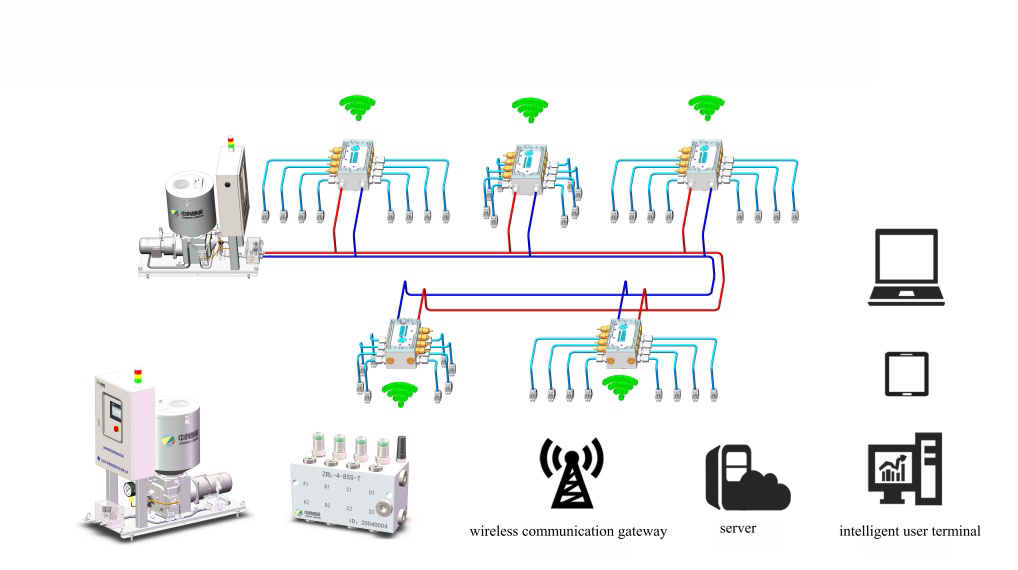

Integração Digital: Protocolo IO-Link em Válvulas de Controle Direcional de Alto Desempenho

A mudança industrial em direção à conectividade da Indústria 4.0 produziu mudanças significativas na forma como os tipos avançados de válvulas de controle direcional hidráulico interagem com os sistemas de controle. Os protocolos de comunicação digital, particularmente o IO-Link, abordam as limitações da sinalização analógica, ao mesmo tempo que permitem capacidades de diagnóstico impossíveis com a fiação convencional.

O IO-Link estabelece comunicação digital ponto a ponto entre a válvula e um controlador mestre através de um cabo não blindado padrão. Este único cabo transporta energia, sinais de comando digital e comunicação de dados bidirecional. Ao contrário das redes fieldbus que exigem cabos blindados caros e configurações de rede complexas, o IO-Link utiliza conexões simples de três fios, mantendo ao mesmo tempo uma imunidade robusta a ruídos por meio de codificação digital.

As vantagens das válvulas de controle proporcionais e servodirecionais são substanciais. Os comandos digitais eliminam o desvio do sinal e a captação de ruído que degradam a precisão analógica. As alterações de parâmetros podem ser feitas através de software em vez de ajustes físicos, reduzindo drasticamente o tempo de comissionamento. Mais importante ainda, o IO-Link fornece acesso contínuo aos dados internos da válvula, incluindo temperatura da bobina, horas de operação acumuladas, contagens de ciclo, feedback da posição do carretel e códigos de erro detalhados.

[Imagem do diagrama de conectividade da válvula hidráulica digital IO-Link]Esse fluxo de dados de diagnóstico permite estratégias de monitoramento de condições que antes eram impossíveis. Ao rastrear as tendências de temperatura da bobina ao longo do tempo, o sistema pode detectar a degradação gradual dos caminhos de resfriamento ou a quebra do isolamento antes que ocorra uma falha catastrófica. O monitoramento do desvio do tempo de resposta revela desgaste no estágio piloto ou aumentos de atrito induzidos por contaminação. Esses insights permitem o agendamento de manutenção preditiva que minimiza o tempo de inatividade não planejado.

Os tipos de válvulas de controle direcional hidráulico equipadas com IO-Link começaram a produção em volume em julho de 2022 e agora estão disponíveis em configurações de ação direta e operadas por piloto. A tecnologia suporta válvulas on-off proporcionais e padrão, embora o maior benefício apareça em aplicações de alto desempenho, onde a qualidade do sinal e a profundidade do diagnóstico justificam o modesto custo adicional.

Critérios de seleção para diferentes tipos de válvulas de controle direcional hidráulico

A seleção de tipos apropriados de válvulas de controle direcional hidráulico requer avaliação sistemática em diversas dimensões de desempenho. A estrutura de decisão deve equilibrar os requisitos de energia fluida, as restrições elétricas, os requisitos de controle e os fatores econômicos.

A taxa de fluxo é o principal determinante. Aplicações que requerem menos de 60 litros por minuto podem usar válvulas de ação direta ou operadas por piloto, com a escolha baseada na disponibilidade de pressão e nas necessidades de tempo de resposta. Os sistemas que lidam com vazões mais altas devem usar válvulas operadas por piloto para evitar tamanho excessivo do solenóide e geração de calor. A tentativa de especificar válvulas de ação direta para aplicações de alto fluxo resulta em projetos antieconômicos com graves desafios de gerenciamento térmico.

A faixa de pressão operacional é diferente para os dois principais tipos de válvula. As válvulas de controle direcional de ação direta lidam com toda a faixa de pressão, de zero ao máximo do sistema, tornando-as obrigatórias para circuitos que devem funcionar antes do aumento da pressão ou durante cenários de perda de pressão. As válvulas operadas por piloto requerem um diferencial de pressão mínimo para uma operação confiável, normalmente de 3 a 5 bar. As aplicações onde este mínimo não pode ser garantido requerem válvulas de ação direta ou arranjos de fornecimento de piloto externo.

As necessidades de precisão de controle determinam se as válvulas on-off padrão são suficientes ou se as válvulas de controle proporcionais ou servodirecionais são necessárias. Operações sequenciais simples, como fixar, estender ou retrair, requerem apenas uma comutação discreta de posição. Aplicações que exigem perfis de movimento suave, posicionamento preciso ou regulação de força exigem controle proporcional. Aplicações extremamente dinâmicas, como estabilização ativa ou rastreamento de alta largura de banda, exigem servoválvulas, apesar de seus custos mais elevados e requisitos de manutenção.

As capacidades de limpeza de fluidos devem estar alinhadas com a sensibilidade do projeto da válvula. As válvulas de controle direcional do tipo carretel exigem manutenção de limpeza rigorosa, normalmente ISO 4406 18/16/13 ou melhor, com servoválvulas exigindo um controle ainda mais rígido. As aplicações em ambientes contaminados ou onde a manutenção da filtração possa ser inconsistente devem favorecer válvulas do tipo gatilho que tolerem a norma ISO 4406 20/18/15 ou níveis de contaminação ligeiramente superiores.

Fatores ambientais influenciam tanto o tipo de válvula quanto a abordagem de integração. Equipamentos móveis sujeitos a vibrações, temperaturas extremas e condições de sujeira normalmente usam válvulas de gatilho operadas por piloto com interfaces mecânicas robustas. A automação industrial em ambientes controlados pode aproveitar válvulas de carretel com controle proporcional e rede digital. Atmosferas explosivas podem exigir atuação pneumática ou projetos elétricos intrinsecamente seguros, independentemente de outras preferências.

A disponibilidade de energia elétrica e as restrições de gerenciamento térmico às vezes substituem as considerações hidráulicas. Uma unidade eletro-hidráulica compacta com capacidade de resfriamento limitada pode especificar válvulas operadas por piloto exclusivamente para reduzir a geração de calor, aceitando a dependência da pressão como uma compensação necessária. Por outro lado, uma máquina móvel com ampla capacidade elétrica e refrigeração, mas operando em sistemas de detecção de carga, pode usar válvulas de ação direta para manter a independência da pressão.

A arquitetura de integração influencia cada vez mais as decisões de seleção. Os sistemas projetados para conectividade da Indústria 4.0 devem especificar válvulas de controle proporcionais ou servodirecionais com interfaces IO-Link ou fieldbus para permitir a coleta de dados de diagnóstico e estratégias de manutenção preditiva. Os sistemas tradicionais sem infraestrutura de dados podem continuar usando válvulas analógicas ou on-off até que uma atualização mais ampla do sistema de controle justifique a conversão digital.

Aplicações comuns por tipo de válvula de controle direcional hidráulico

Diferentes tipos de válvulas de controle direcional hidráulico dominam categorias de aplicação específicas com base em suas características de desempenho que atendem aos requisitos da indústria.

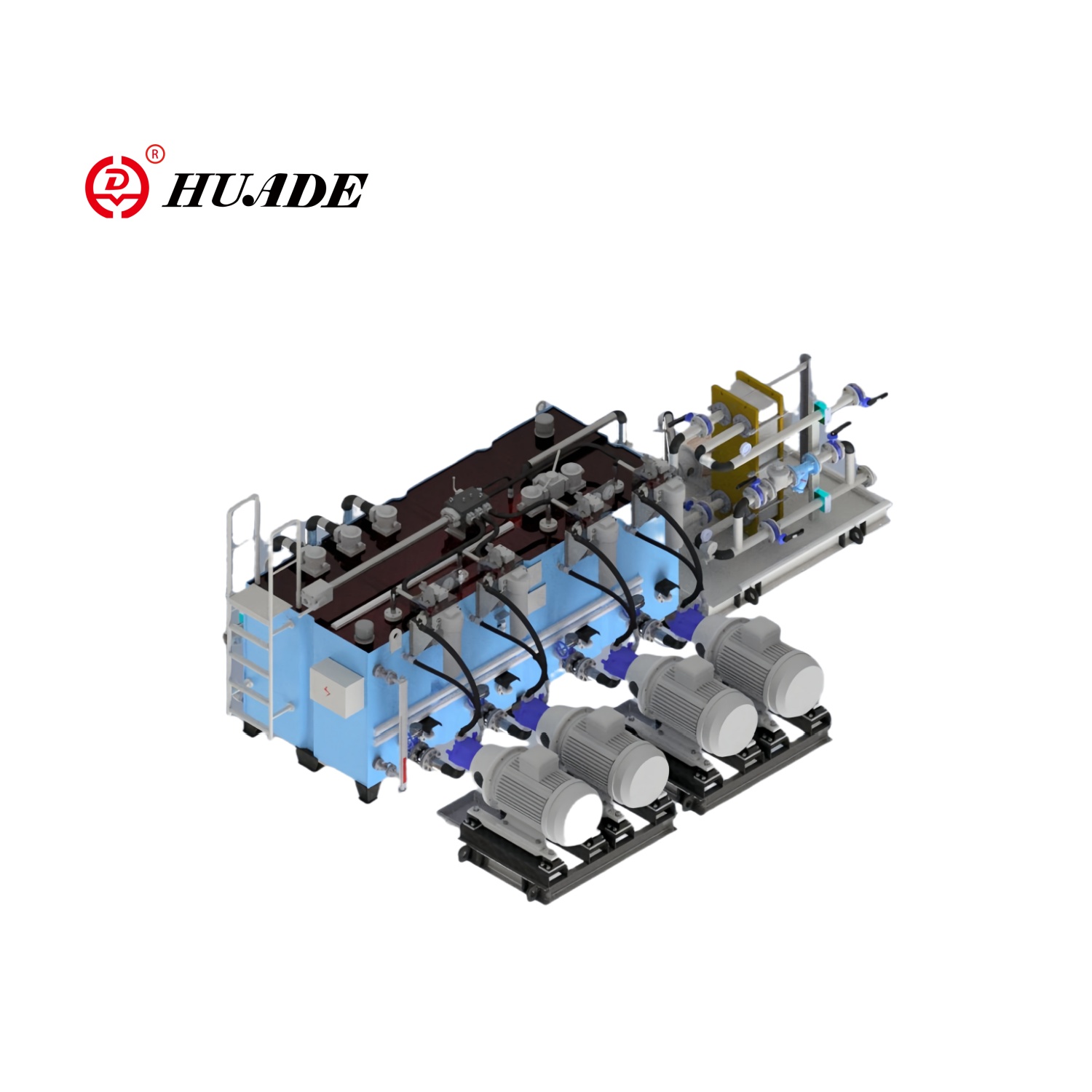

Equipamentos de construção móveis, como escavadeiras, carregadeiras de rodas e tratores, usam predominantemente válvulas de controle direcional com detecção de carga e operadas por piloto em configurações 4/3. Essas máquinas exigem alta capacidade de vazão (geralmente de 200 a 600 litros por minuto) para alimentar grandes cilindros de lança e motores de deslocamento, mantendo ao mesmo tempo uma complexidade razoável do sistema elétrico. O projeto operado por piloto mantém baixo o consumo de energia do solenóide, apesar das altas taxas de fluxo. Os circuitos de detecção de carga com válvulas centrais tandem reduzem o consumo de combustível do motor durante os períodos de marcha lenta, uma vantagem crítica em ciclos de trabalho com tempo de espera significativo entre os ciclos de trabalho.

Os tratores agrícolas empregam tipos de válvulas semelhantes para controle de implementos, mas geralmente incluem válvulas de controle direcional proporcionais eletro-hidráulicas para engates e sistemas de direção, onde o movimento suave melhora o conforto e a precisão do operador. O ambiente hostil e sujo típico das operações agrícolas favorece válvulas tipo gatilho nos circuitos principais do implemento, onde a tolerância à contaminação supera os benefícios do controle proporcional do carretel.

As máquinas de moldagem por injeção industriais usam válvulas de controle direcional proporcionais do tipo carretel para controlar as sequências de abertura, fechamento e ejeção do molde. O controle preciso da velocidade permite a otimização do tempo do ciclo, evitando danos aos moldes ou peças. O ambiente controlado da fábrica permite a manutenção da rigorosa limpeza de fluidos que essas válvulas de servo-qualidade exigem. As configurações de válvula de centro fechado mantêm um controle rígido da posição do molde sob cargas de pressão de injeção.

O sistema hidráulico de máquinas-ferramenta para fresadoras, retificadoras e tornos normalmente emprega válvulas de controle proporcionais ou servodirecionais que controlam as taxas de avanço do eixo e a fixação da ferramenta. A precisão de posicionamento e o movimento suave essenciais para a qualidade do acabamento superficial exigem a capacidade de modulação contínua que esses tipos de válvulas fornecem. Em máquinas-ferramentas de última geração, servoválvulas com resposta de frequência superior a 100 Hz permitem o amortecimento de vibrações que melhora a qualidade do corte.

As válvulas de gatilho usam elementos em forma de cone ou esféricos que assentam contra sedes de válvula usinadas para bloquear o fluxo. Quando acionado, o gatilho levanta-se de sua sede, permitindo o fluxo ao redor do elemento. Este projeto de sede e disco fornece vedação superior com vazamento interno essencialmente zero na posição fechada, tornando as válvulas de controle direcional hidráulico do tipo gatilho excelentes para aplicações que exigem fechamento hermético ou retenção de cargas contra a gravidade sem desvio.

Máquinas de convés marítimo, como guindastes, guinchos e tampas de escotilhas, utilizam válvulas de controle direcional robustas operadas por piloto, capazes de operar em ambientes corrosivos de água salgada. Essas válvulas geralmente empregam designs de gatilho para fechamento hermético ao segurar cargas suspensas e usam invólucros de solenóide à prova de explosão para atender aos padrões de segurança marítima.

Circuitos pneumáticos simples que controlam prensas hidráulicas, mesas elevatórias ou equipamentos de manuseio de materiais geralmente usam válvulas básicas de controle direcional 4/2 ou 4/3 de ação direta. Essas aplicações valorizam a simplicidade e o baixo custo em relação aos recursos avançados, e seus modestos requisitos de vazão (normalmente abaixo de 40 litros por minuto) permanecem dentro das capacidades das válvulas de ação direta.

Tendências emergentes em tecnologia de válvulas de controle direcional hidráulico

A evolução dos tipos de válvulas de controle direcional hidráulico continua ao longo de vários caminhos paralelos impulsionados pela integração da Indústria 4.0, exigências de eficiência energética e demandas de miniaturização.

Os protocolos de comunicação digital estão se expandindo além das válvulas proporcionais e servo de alto desempenho para válvulas de controle direcional liga-desliga padrão. À medida que o custo incremental da eletrônica da interface IO-Link diminui, até mesmo as válvulas 4/3 básicas agora oferecem opções de conectividade digital. Essa democratização dos dados de diagnóstico permite o monitoramento das condições de sistemas hidráulicos inteiros, em vez de apenas componentes premium, melhorando a eficácia geral do equipamento (OEE) por meio de um melhor planejamento de manutenção.

A pressão de eficiência energética impulsiona a adoção de projetos avançados de posição central e sistemas hidráulicos com detecção de carga. Os equipamentos móveis modernos utilizam cada vez mais válvulas de controle direcional proporcionais com unidades de controle eletrônico que implementam sofisticados algoritmos de compensação de pressão, reduzindo as perdas de energia inerentes aos tradicionais divisores de fluxo e válvulas prioritárias. Alguns sistemas agora empregam motores elétricos individuais acionando pequenas bombas em cada atuador, eliminando totalmente a válvula de controle direcional em uma mudança para atuadores eletro-hidráulicos (EHAs).

A integração da válvula continua comprimindo múltiplas funções em corpos únicos. As válvulas de controle direcional montadas em coletor incorporam cada vez mais compensação de pressão, válvulas de retenção de retenção de carga e controle eletrônico diretamente no conjunto da válvula, em vez de exigir componentes separados. Essa integração reduz pontos de vazamento, simplifica a montagem e diminui a pegada física dos sistemas hidráulicos.

As melhorias na tolerância à contaminação concentram-se na extensão dos intervalos de manutenção e na redução do custo total de propriedade. Alguns fabricantes agora oferecem projetos híbridos que combinam a tolerância à contaminação das válvulas de assento com modulação de fluxo contínuo, aproximando-se do desempenho da válvula de carretel por meio de sofisticadas geometrias de sede e algoritmos de controle.

Os requisitos de segurança funcional de normas como ISO 13849 e IEC 61508 influenciam cada vez mais o projeto da válvula de controle direcional. As válvulas com classificação de segurança incluem sensores redundantes, cobertura de diagnóstico para possíveis modos de falha e monitoramento integrado que detecta falhas perigosas. Esses recursos permitem que os sistemas hidráulicos atinjam os níveis de integridade de segurança exigidos (SIL 2 ou SIL 3), anteriormente difíceis de alcançar com componentes de potência hidráulica.

A compreensão de todo o espectro de tipos de válvulas de controle direcional hidráulico permite que os engenheiros tomem decisões informadas que otimizam o desempenho, a confiabilidade e o custo do sistema. A classificação por números de posição e posição, design do elemento da válvula, método de atuação e princípio de operação fornece uma estrutura estruturada para a seleção da válvula. Dentro desta estrutura, a distinção fundamental entre projetos de ação direta e operados por piloto estabelece limites de capacidade de fluxo que nenhuma otimização de projeto pode superar. As tecnologias proporcional e servo ampliam a precisão do controle para aplicações exigentes, ao mesmo tempo que impulsionam a adoção de interfaces digitais que transformam válvulas de componentes passivos em nós inteligentes em arquiteturas de controle em rede. À medida que os sistemas hidráulicos evoluem em direção a uma maior integração com redes industriais e padrões de eficiência mais elevados, combinar as capacidades das válvulas com os requisitos da aplicação torna-se cada vez mais sofisticado, exigindo um conhecimento profundo da mecânica dos fluidos e da engenharia de sistemas de controle.