As válvulas de controle hidráulico servem como centros de tomada de decisão de sistemas de energia fluida. Todo circuito hidráulico depende desses componentes para regular três parâmetros fundamentais: a direção do fluxo do fluido, o nível de pressão dentro do sistema e a taxa na qual o fluido se move através dos atuadores. Compreender os tipos de válvulas de controle hidráulico é essencial para qualquer pessoa envolvida no projeto, manutenção ou solução de problemas de sistemas hidráulicos em todos os setores, desde a manufatura até o aeroespacial.

A classificação dos tipos de válvulas de controle hidráulico segue uma estrutura funcional que permaneceu consistente ao longo de décadas de prática de engenharia hidráulica. Esta estrutura divide todas as válvulas hidráulicas em três categorias principais com base no que elas controlam. As válvulas de controle direcional determinam para onde vai o fluido. As válvulas reguladoras de pressão gerenciam a força disponível no sistema. As válvulas de controle de fluxo regulam a rapidez com que os atuadores se movem. Dentro de cada categoria existe uma variedade de projetos especializados, cada um projetado para atender a requisitos operacionais específicos.

Compreendendo a classificação da válvula de controle hidráulico

O sistema de classificação de três pilares para tipos de válvulas de controle hidráulico surgiu de uma necessidade prática de engenharia: organizar os componentes de acordo com sua função principal no circuito hidráulico. Esta classificação não é arbitrária. Ele reflete a física fundamental dos sistemas hidráulicos, onde a potência do fluido pode ser controlada por meio de roteamento direcional, regulação de pressão ou restrição de fluxo.

Válvulas de controle direcional (DCVs)gerenciar o caminho do fluido hidráulico através do sistema. Quando um operador ativa uma alavanca para estender um cilindro ou reverter um motor, uma válvula de controle direcional redireciona o fluxo da bomba para a porta apropriada do atuador. Essas válvulas não regulam diretamente a pressão ou a vazão; eles simplesmente abrem e fecham vias de fluidos específicas. Um cilindro de dupla ação requer uma válvula direcional de quatro vias com conexões para pressão da bomba (P), retorno do tanque (T) e duas portas do atuador (A e B).

Válvulas de controle de pressão (PCVs)manter condições operacionais seguras regulando a força disponível no sistema. A pressão hidráulica representa energia armazenada e a pressão excessiva pode romper mangueiras, danificar vedações ou destruir componentes da bomba. As válvulas de controle de pressão respondem às mudanças na pressão do sistema abrindo caminhos de alívio para o tanque ou restringindo o fluxo para manter níveis de pressão específicos em diferentes ramificações do circuito. Uma válvula de alívio ajustada em 3.000 PSI abrirá quando a pressão do sistema se aproximar desse limite, protegendo os componentes a jusante contra danos por sobrepressão.

Válvulas de controle de fluxo (FCVs)determine a velocidade do atuador regulando o volume de fluido que passa pelo circuito por unidade de tempo. A velocidade de um cilindro hidráulico ou motor depende diretamente da quantidade de fluido que entra nele. Uma válvula de controle de fluxo restringe esse volume usando um orifício ou acelerador. Quando as condições de carga mudam durante a operação, as válvulas de controle de fluxo compensado ajustam-se automaticamente para manter a velocidade consistente do atuador, independentemente das variações de pressão.

Esta separação funcional significa que um único circuito hidráulico normalmente requer vários tipos de válvulas trabalhando juntos. Um circuito de lança de escavadeira móvel pode usar uma válvula de controle direcional para selecionar extensão ou retração, uma válvula de contrapeso para evitar queda de carga e uma válvula de controle de fluxo para suavizar o movimento. Compreender quais tipos de válvulas de controle hidráulico atendem a quais objetivos de controle é a base de um projeto de sistema eficaz.

Válvulas de controle direcional: gerenciando caminhos de fluxo

As válvulas de controle direcional são identificadas usando uma notação padronizada que descreve sua configuração. A notação segue um formato de "formas e posições". Uma válvula de quatro vias e três posições é escrita como 4/3 (quatro portas, três posições de comutação). O número de vias refere-se às conexões externas: normalmente entrada de pressão (P), retorno do tanque (T ou R) e uma ou mais portas de trabalho (A, B, C). O número de posições descreve quantos estados de comutação estáveis a válvula pode manter.

A configuração mais comum em hidráulica industrial é a válvula de quatro vias e três posições (4/3). Este projeto fornece uma posição central neutra onde a válvula pode ser programada para conectar portas de diferentes maneiras, dependendo da aplicação. Uma válvula de centro fechado bloqueia todas as portas em ponto morto, permitindo que a bomba seja descarregada. Uma válvula de centro aberto retorna o fluxo da bomba diretamente ao tanque em baixa pressão, reduzindo o consumo de energia quando nenhum trabalho está sendo realizado. Uma configuração central tandem descarrega a bomba enquanto permite que os atuadores flutuem livremente.

O mecanismo interno das válvulas de controle direcional se divide em dois designs fundamentais: válvulas de carretel e válvulas de gatilho. A compensação de engenharia entre esses projetos molda sua gama de aplicações.

As válvulas de carretel usam um elemento cilíndrico com superfícies usinadas com precisão que desliza dentro de um furo para cobrir e descobrir as portas. A folga entre o carretel e o furo deve ser mínima (normalmente 5-25 mícrons) para reduzir o vazamento interno e ainda permitir um movimento suave. Esse design é excelente em aplicações que exigem múltiplos caminhos de fluxo e transições suaves entre posições. As válvulas de carretel de três posições e quatro vias operadas por piloto são padrão em equipamentos móveis porque podem lidar com configurações complexas de porta central. No entanto, a folga necessária significa que as válvulas de carretel têm vazamento interno inerente, o que pode causar desvio do atuador ao segurar cargas por longos períodos.

As válvulas de gatilho usam um disco ou elemento cônico que assenta contra a face da válvula, normalmente auxiliado pela força da mola e pela pressão de entrada. Quando fechado, o gatilho cria contato metal com metal ou elastômero com metal, obtendo vazamento zero. Esse design fornece tempos de resposta mais rápidos e maior capacidade de fluxo para um determinado tamanho de envelope. As modernas válvulas de controle direcional compactas do tipo gatilho que seguem os padrões DIN podem atingir taxas de ciclo superiores a 100 operações por minuto sem vazamento mensurável no estado fechado. A limitação das válvulas de assento aparece em aplicações que exigem roteamento de fluxo complexo ou posicionamento intermediário.

| Característica | Válvula de carretel | Válvula de gatilho |

|---|---|---|

| Vazamento Interno | Pequeno mas presente (devido à liberação) | Zero quando fechado |

| Complexidade do caminho de fluxo | Excelente (configurações de múltiplas portas) | Limitado (roteamento mais simples) |

| Velocidade de resposta | Moderado | Muito rápido (2-5 ms típico) |

| Capacidade de retenção de carga | Limitado (desvio do atuador possível) | Excelente (sem desvio) |

| Sensibilidade à Contaminação | Moderado a alto | Moderado |

| Aplicações Típicas | Equipamentos móveis, automação industrial | Suporte de carga, fixação, sistemas de segurança |

A escolha entre designs de carretel e gatilho reflete a hierarquia de prioridades na aplicação. Para dispositivos de fixação de alta pressão ou suporte de carga de guindaste onde vazamento zero é obrigatório, as válvulas de assento são especificadas apesar de suas limitações na flexibilidade de roteamento de fluxo. Para aplicações de modulação contínua, como controles de escavadeiras, as válvulas de carretel fornecem as transições suaves necessárias, mesmo que seu vazamento interno exija ajuste periódico ou substituição de componentes desgastados.

Os métodos de atuação para válvulas de controle direcional incluem alavancas manuais, cames mecânicos, pilotos pneumáticos, pilotos hidráulicos, operadores solenóides e controles eletrônicos proporcionais. A seleção depende se a aplicação requer comutação liga-desliga ou posicionamento contínuo, quanta força está disponível para atuação e se é necessário controle remoto ou automatizado.

Válvulas de controle de pressão: segurança e regulação do sistema

As válvulas de controle de pressão mantêm a integridade do sistema, evitando condições destrutivas de sobrepressão e estabelecendo níveis de pressão específicos em diferentes ramificações do circuito. O componente de controle de pressão mais fundamental é a válvula de alívio, que atua como um contra recuo de segurança para todo o sistema hidráulico.

As válvulas de alívio abrem quando a pressão do sistema excede um limite predefinido, desviando o fluxo para o tanque e evitando que a pressão suba ainda mais. Todos os circuitos hidráulicos de circuito fechado requerem proteção de válvula de alívio. Sem essa proteção, um atuador bloqueado ou uma válvula direcional fechada faria com que a pressão subisse até que algo falhasse – normalmente uma mangueira rompida, uma vedação estourada ou uma bomba danificada. As válvulas de alívio são caracterizadas por sua pressão de abertura (onde começam a abrir) e sua pressão de fluxo total (onde passam o fluxo nominal máximo).

O design interno das válvulas de alívio divide-se em duas categorias com características de desempenho significativamente diferentes.

As válvulas de alívio de ação direta utilizam a pressão do sistema atuando diretamente em um elemento de gatilho ou carretel contra uma mola ajustável. Quando a força de pressão excede a força da mola, a válvula abre. A simplicidade deste design fornece uma resposta extremamente rápida, normalmente de 5 a 10 milissegundos, com alguns designs respondendo em 2 milissegundos. Essa resposta rápida limita efetivamente os picos de pressão durante mudanças repentinas de carga ou paralisações da bomba. No entanto, as válvulas de ação direta exibem um grande override de pressão – a diferença entre a pressão de abertura e a pressão de fluxo total pode ser de 300-500 PSI ou mais. Em altas vazões, esse cancelamento de pressão pode gerar calor e ruído significativos, às vezes produzindo o som característico de "grito" de uma válvula de alívio de ação direta sobrecarregada.

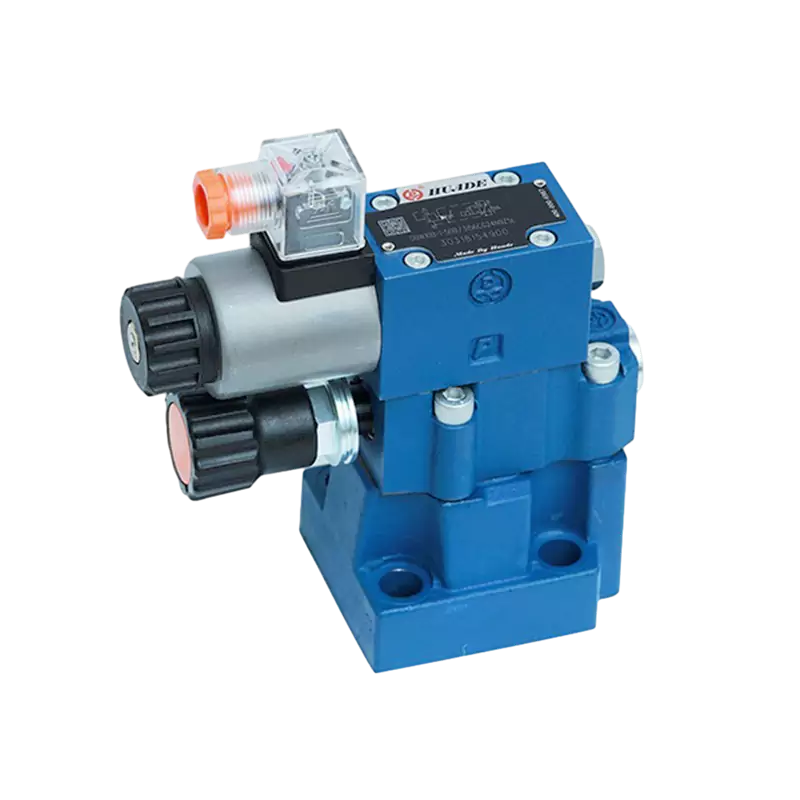

As válvulas de alívio operadas por piloto usam um projeto de dois estágios, onde uma pequena válvula piloto controla um elemento de válvula principal maior. A pressão do sistema atua no estágio piloto, que utiliza o diferencial de pressão para posicionar com precisão o carretel principal ou gatilho. Este projeto alcança um controle de pressão muito mais rígido com cancelamento normalmente limitado a 50-100 PSI, mesmo com vazão nominal total. As válvulas operadas por piloto funcionam de forma mais silenciosa e geram menos calor durante a operação de alívio. O compromisso é o tempo de resposta: aumentar a pressão piloto e mover o elemento principal da válvula requer aproximadamente 100 milissegundos, significativamente mais lento do que os projetos de ação direta.

| Parâmetro de desempenho | Válvula de alívio de ação direta | Válvula de alívio operada por piloto |

|---|---|---|

| Tempo de resposta | 5-10ms (muito rápido) | ~100ms (mais lento) |

| Override de pressão (cracking para fluxo total) | 300-500 PSI (grande) | 50-100 PSI (mínimo) |

| Estabilidade de Pressão | Moderado | Excelente |

| Capacidade de Fluxo | Limitado a moderado | Alto |

| Nível de ruído durante o alívio | Pode estar alto (gritando) | Quieto |

| Custo e Complexidade | Mais baixo, mais simples | Mais alto, mais complexo |

| Melhor Aplicação | Proteção contra picos transitórios | Controle de pressão do sistema principal |

A resposta lenta das válvulas de alívio operadas por piloto cria uma vulnerabilidade específica: durante picos repentinos de pressão, a válvula pode não abrir rápido o suficiente para evitar danos. Sistemas com mudanças rápidas de carga ou mudanças freqüentes de válvula direcional geralmente usam uma estratégia de proteção híbrida. Uma pequena válvula de alívio de ação direta e de ação rápida é colocada ligeiramente acima da válvula principal operada por piloto. Durante a operação normal, a válvula operada por piloto mantém a pressão estável. Durante picos transitórios, a válvula de ação direta abre dentro de 5 a 10 milissegundos para cortar o pico e depois fecha quando a válvula operada por piloto assume o controle. Esta combinação maximiza a proteção contra picos e o controle de pressão em estado estacionário.

Além das funções básicas de alívio, as válvulas de controle de pressão especializadas atendem a requisitos específicos do circuito:

- Válvulas redutoras de pressãolimite a pressão em um circuito derivado a um nível abaixo da pressão do sistema principal. Uma operação de retificação pode precisar de 1.000 PSI enquanto o sistema principal funciona a 3.000 PSI. Uma válvula redutora mantém a pressão mais baixa no circuito de retificação, protegendo componentes sensíveis e evitando força excessiva na peça.

- Válvulas de sequênciapermaneça fechado até que a pressão de entrada atinja um nível predefinido e, em seguida, abra para permitir o fluxo para uma função secundária. Em uma furadeira, uma válvula de sequência garante que o cilindro de fixação complete seu curso (causando o aumento da pressão do sistema) antes de permitir que o cilindro de perfuração avance. Isto evita perfurar uma peça de trabalho não segura.

- Válvulas de contrapesoevitar cargas descontroladas em aplicações verticais ou de ultrapassagem. Estas válvulas combinam uma válvula de alívio operada por piloto com uma válvula de retenção integrada. Instalada na linha de retorno do atuador, a válvula de contrapeso cria contrapressão que suporta a carga. A pressão piloto do lado de extensão modula a válvula para permitir descida controlada. Sem válvulas de contrapeso, as cargas gravitacionais cairiam livremente e as cargas motorizadas ultrapassariam. O projeto inclui relações de piloto ajustáveis, com válvulas de contrapeso adaptáveis à carga ajustando automaticamente sua relação de piloto com base nas condições de carga para otimizar a estabilidade e a eficiência energética.

- Válvulas de descargadesviar o fluxo da bomba para o tanque em baixa pressão quando a pressão do sistema atingir um ponto de ajuste sinalizado por um piloto externo. Essas válvulas aparecem em circuitos acumuladores e circuitos de bombas alto-baixo. Quando um acumulador está totalmente carregado, uma válvula de descarga responde ao sinal piloto do acumulador e descarrega o fluxo da bomba para o tanque, reduzindo o consumo de energia e a geração de calor enquanto mantém a pressão no acumulador.

Válvulas de controle de fluxo: gerenciamento de velocidade e taxa

As válvulas de controle de fluxo regulam a velocidade do atuador restringindo o volume de fluido que passa pelo circuito. Como a velocidade do atuador é diretamente proporcional à vazão (velocidade = vazão/área do pistão), o controle da vazão fornece controle preciso da velocidade para cilindros e motores.

O dispositivo de controle de fluxo mais simples é a válvula borboleta ou válvula agulha – essencialmente um orifício ajustável. Girar o ajuste cria uma restrição variável no caminho do fluxo. A taxa de fluxo através de um orifício segue a relação Q = CA√(ΔP), onde Q é a taxa de fluxo, C é um coeficiente de fluxo, A é a área do orifício e ΔP é a queda de pressão através do orifício. Isto revela a limitação fundamental das válvulas borboleta simples: a vazão depende tanto da configuração do orifício quanto do diferencial de pressão através dele.

Quando a pressão da carga muda – como quando um cilindro se move da orientação horizontal para a vertical, alterando a carga gravitacional – o diferencial de pressão através do acelerador muda. Isto faz com que a taxa de fluxo varie mesmo que a configuração do orifício permaneça constante. O resultado é uma velocidade inconsistente do atuador que varia com as condições de carga. Para aplicações onde o controle aproximado da velocidade é suficiente e o custo é crítico, as válvulas borboleta simples continuam úteis. No entanto, aplicações de precisão requerem compensação.

As válvulas de controle de fluxo com compensação de pressão (PCFCVs) resolvem o problema de dependência de carga, mantendo uma queda de pressão constante através do orifício de medição, independentemente das variações de carga. A válvula contém dois elementos: um orifício de estrangulamento ajustável que define o fluxo desejado e um carretel compensador que responde ao feedback de pressão.

O carretel compensador atua como um regulador mecânico de pressão. Ele detecta a pressão de saída e se posiciona para manter um diferencial de pressão fixo através do orifício de medição. Quando a pressão de carga aumenta, o carretel do compensador se move para aumentar a restrição antes do orifício de medição, mantendo ΔP constante. Quando a pressão de carga diminui, o carretel abre ainda mais. Como ΔP permanece constante e a área do orifício de medição é fixa, a vazão Q permanece quase constante, independentemente das mudanças de pressão a jusante.

As válvulas de controle de fluxo com compensação de pressão podem ser configuradas para controle de entrada (regulando o fluxo que entra no atuador) ou controle de saída (regulando o fluxo que sai do atuador). A configuração de medição externa é particularmente importante para controlar cargas que podem ultrapassar, como cilindros descendentes verticalmente. Ao restringir o fluxo de retorno, o controle de medição evita a queda livre da carga e proporciona uma descida estável e controlada.

O desempenho dinâmico das válvulas de controle de fluxo com compensação de pressão depende da rapidez com que o carretel do compensador responde às mudanças de pressão. Em equipamentos móveis e máquinas de construção onde as condições de carga mudam constantemente, o carretel compensador passa por ajustes contínuos. Este movimento frequente causa desgaste mecânico no carretel, na mola e nas superfícies de vedação. Para aplicações altamente dinâmicas, especificar válvulas de controle de fluxo com carretéis endurecidos, revestimentos resistentes ao desgaste e molas de alta qualidade é essencial para evitar a degradação prematura e manter a precisão do controle de velocidade durante a vida útil da válvula.

A compensação de temperatura adiciona outra camada de sofisticação. A viscosidade do óleo hidráulico muda significativamente com a temperatura – normalmente tornando-se 5 a 10 vezes mais fina à medida que a temperatura sobe de 20°C para 80°C. Como o fluxo através de um orifício depende parcialmente da viscosidade, as taxas de fluxo podem variar com a temperatura do óleo, mesmo em projetos com compensação de pressão. As válvulas de controle de fluxo com compensação de temperatura incorporam um elemento sensível à temperatura que ajusta a área efetiva do orifício para neutralizar as alterações de viscosidade, mantendo o fluxo verdadeiramente constante em toda a faixa de temperatura operacional.

Sistemas avançados de controle eletro-hidráulico

As válvulas hidráulicas tradicionais operam em estados discretos: totalmente abertas, totalmente fechadas ou alternadas entre posições específicas. Aplicações avançadas que exigem posicionamento preciso, transições suaves de velocidade ou controle de força variável exigem modulação contínua da válvula. Este requisito levou ao desenvolvimento de válvulas eletro-hidráulicas que aceitam sinais de comando elétrico e fornecem resposta proporcional ou de qualidade servo.

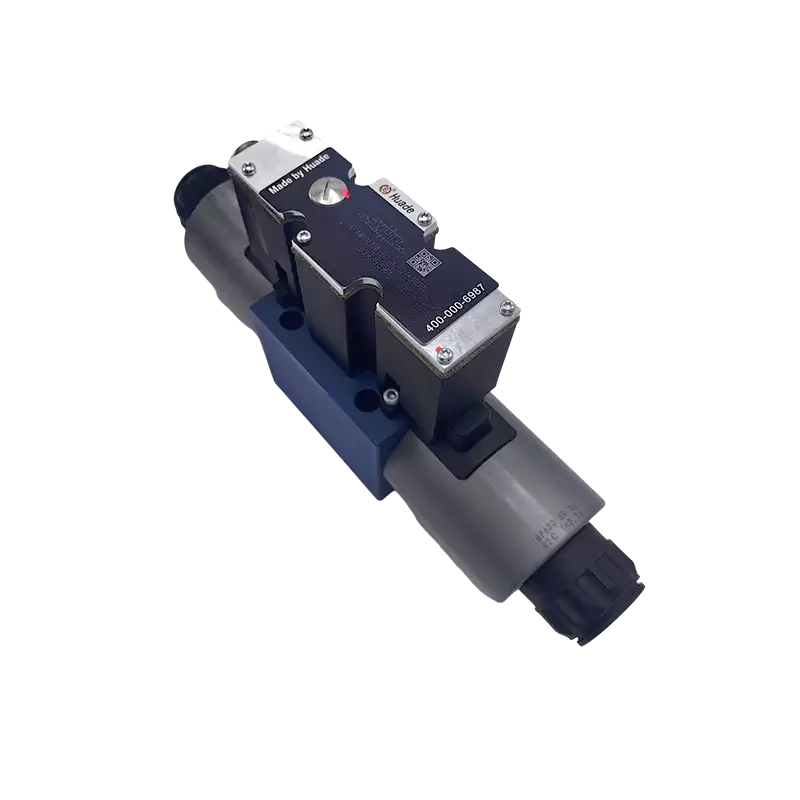

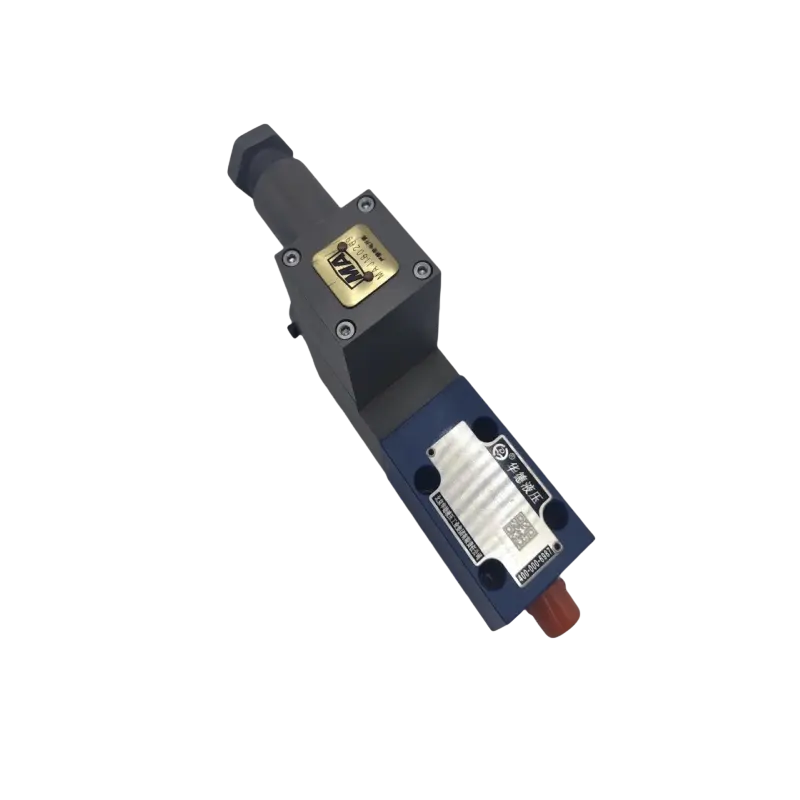

As válvulas proporcionais representam o primeiro nível de controle eletro-hidráulico contínuo. Essas válvulas usam sinais elétricos modulados por largura de pulso (PWM) para acionar solenóides proporcionais que geram força variável no carretel da válvula. Ao modular a corrente do solenóide, o carretel da válvula pode ser posicionado em qualquer lugar dentro do seu curso, não apenas em detentores discretos. Isto permite um aumento suave da velocidade do atuador, posicionamento intermediário preciso e perfis de aceleração programáveis.

A resolução de controle das válvulas proporcionais depende da qualidade do solenóide proporcional e do acionador elétrico. As válvulas proporcionais modernas alcançam uma resolução de posição melhor que 0,1% do curso completo, com tempos de resposta normalmente na faixa de 50 a 200 milissegundos. A histerese (diferença de posição entre sinais de comando crescentes e decrescentes) é geralmente mantida abaixo de 3% do curso completo em válvulas proporcionais de qualidade.

As válvulas proporcionais oferecem uma relação custo-desempenho favorável para muitas aplicações industriais e móveis. Elas toleram melhor a contaminação de fluidos do que as servoválvulas, normalmente operando de forma confiável nos códigos de limpeza ISO por volta de 17/15/12. Isso os torna adequados para equipamentos de construção, máquinas agrícolas e prensas industriais onde a precisão absoluta não é necessária, mas o movimento suave e controlado é valioso. Uma escavadeira hidráulica utiliza válvulas proporcionais para fornecer ao operador um controle preciso sobre os movimentos da lança, do braço e da caçamba, permitindo operações delicadas enquanto mantém um desempenho robusto em ambientes contaminados.

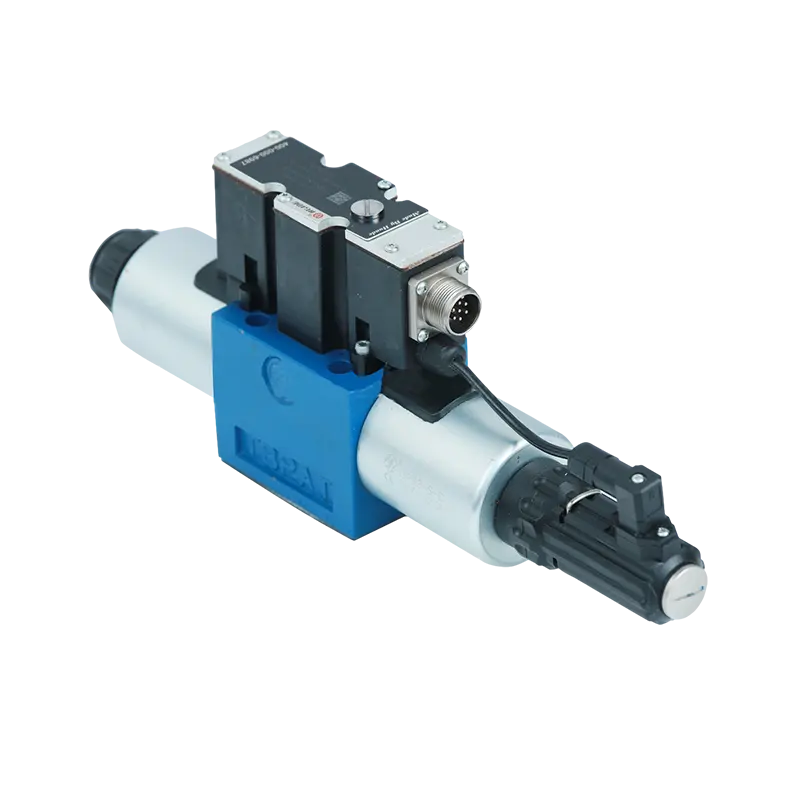

As servoválvulas representam o mais alto nível de precisão de controle hidráulico. Ao contrário das válvulas proporcionais que simplesmente posicionam um carretel com base na entrada elétrica, as servoválvulas incorporam circuitos de feedback internos que comparam continuamente a posição real do carretel com a posição comandada e fazem correções. Este controle interno de circuito fechado, combinado com projetos sofisticados que utilizam motores de torque e estágios piloto de bocal flapper, atinge tempos de resposta inferiores a 10 milissegundos e precisões de posicionamento superiores a 0,01% do curso completo.

O desempenho das servoválvulas exige requisitos rigorosos. As folgas internas nas servoválvulas são extremamente apertadas – normalmente de 1 a 3 mícrons – permitindo vazamento interno mínimo, mas criando extrema sensibilidade à contaminação. Uma única partícula de desgaste maior que a folga do carretel pode fazer com que a válvula emperre ou falhe. A experiência da indústria identifica consistentemente a contaminação de fluidos como responsável por 70-90% das falhas de componentes hidráulicos, sendo as servoválvulas os componentes mais vulneráveis.

| Característica | Válvula Proporcional | A capacidade de fluxo vem em primeiro lugar. |

|---|---|---|

| Precisão de controle | Médio a alto (resolução de aproximadamente 0,1%) | Extremamente alto (resolução de aproximadamente 0,01%) |

| Tempo de resposta | 50-200ms | <10ms |

| Feedback interno | Não (controle de spool de circuito aberto) | Sim (posicionamento do carretel em circuito fechado) |

| Tolerância à Contaminação | Bom (ISO 17/15/12) | Muito ruim (requer ISO 16/13/10 ou mais limpo) |

| Custo Inicial | Moderado | Alto |

| Requisitos de manutenção | Válvulas Proporcionais | Filtragem de nível aeroespacial, protocolos rigorosos |

| Aplicações Típicas | Equipamentos móveis, máquinas industriais, prensas | Controles de voo aeroespacial, robôs de precisão, simuladores de voo |

A especificação de servoválvulas representa um comprometimento total do sistema. Alcançar e manter a limpeza ISO 16/13/10 requer filtros de alta eficiência (normalmente β25 ≥ 200), amostragem e análise de óleo frequentes, reservatórios selados com respiros de ar que incorporam filtragem, procedimentos rigorosos de limpeza de montagem e treinamento abrangente do operador. O sistema de filtragem por si só pode custar mais do que a servoválvula. As organizações que consideram a tecnologia de servoválvulas devem compreender que o preço de compra da válvula é apenas o começo; o custo real está na manutenção das condições de fluido ultralimpas das quais depende o desempenho da servoválvula.

Critérios de seleção e padrões da indústria

A seleção de tipos apropriados de válvulas de controle hidráulico requer avaliação sistemática das condições operacionais, requisitos de desempenho e considerações sobre o ciclo de vida. O processo de seleção normalmente segue uma estrutura estruturada.

Os parâmetros operacionais definem as condições limite dentro das quais a válvula deve funcionar:

- Pressão máxima do sistema:As válvulas devem ser classificadas acima do pico de pressão do sistema com margem de segurança apropriada (normalmente 1,3x a 1,5x a pressão de trabalho)

- Requisitos de taxa de fluxo:A capacidade de fluxo da válvula deve exceder a demanda máxima do circuito para evitar queda excessiva de pressão e geração de calor

- Compatibilidade de fluidos:Os materiais de vedação e os materiais do corpo da válvula devem resistir à degradação do fluido hidráulico (óleo de petróleo, água-glicol, ésteres sintéticos, etc.)

- Faixa de temperatura operacional:Vedações e lubrificantes devem funcionar em temperaturas extremas previstas

- Taxa de ciclo:Válvulas sujeitas a ciclos rápidos precisam de projetos que resistam à fadiga e ao desgaste

Os requisitos funcionais determinam qual categoria de válvula e recursos específicos são necessários:

- Para controle direcional:Número de portas, número de posições, condição central, exigência de vazamento zero, operação piloto

- Para controle de pressão:Configuração de alívio, características de cancelamento, capacidade de ventilação remota, capacidade de retenção de carga

- Para controle de fluxo:Compensação de pressão, compensação de temperatura, medição de entrada versus saída, faixa de ajuste

O método de atuação depende dos sinais de controle disponíveis e dos requisitos de automação:

- Operação manual para ajustes pouco frequentes ou controles de emergência

- Piloto hidráulico para controle remoto usando linhas de sinalização hidráulica

- Piloto pneumático em instalações com sistemas de ar comprimido existentes

- Operação solenóide para controle elétrico liga-desliga e integração PLC

- Controle proporcional/servo para modulação contínua e posicionamento em malha fechada

A padronização através da ISO/CETOP proporciona benefícios práticos significativos. A norma ISO 4401 define dimensões de interface de montagem para válvulas de controle direcional hidráulico. Válvulas de diferentes fabricantes que estejam em conformidade com o mesmo padrão de montagem ISO (como ISO 03, comumente chamado CETOP 03 ou NG6/D03) podem ser trocadas na mesma subplaca ou manifold sem modificação. Esta padronização:

- Simplifica o estoque de peças de reposição (várias marcas podem substituir)

- Reduz o tempo de engenharia (interfaces padrão eliminam projetos de montagem personalizados)

- Facilita atualizações (válvulas de tecnologia mais recente podem substituir projetos mais antigos diretamente)

- Correlaciona-se aproximadamente com a capacidade de fluxo (as válvulas ISO 03 normalmente suportam até 120 L/min, ISO 05 até 350 L/min)

O tamanho de montagem ISO torna-se um filtro preliminar na seleção da válvula. Depois de determinar a vazão necessária, os engenheiros selecionam um tamanho ISO apropriado e, em seguida, avaliam modelos de válvula específicos dentro dessa categoria de tamanho.

Contaminação de Fluidos e Integridade do Sistema

O desempenho e a longevidade de todos os tipos de válvulas de controle hidráulico dependem criticamente da limpeza do fluido. A contaminação representa a maior ameaça à confiabilidade do sistema hidráulico, com dados da indústria indicando que 70-90% das falhas de componentes têm origem em fluido contaminado.

Os mecanismos de contaminação danificam as válvulas através de diversas vias:

- Interferência de partículasocorre quando contaminantes sólidos entram na folga entre os elementos móveis da válvula e o furo. Nas válvulas de carretel, as partículas podem marcar as superfícies usinadas com precisão ou ficar presas entre o carretel e o alojamento, causando aderência. Nas válvulas de assento, as partículas podem impedir o assentamento adequado, causando vazamentos. Servoválvulas com folgas de 1 a 3 mícrons são particularmente vulneráveis – uma única partícula de 5 mícrons pode causar falha completa.

- Desgaste abrasivoBidirektional Flexibilitéit an duebel Pilot Konfiguratiounen eliminéiert de Besoin fir verschidde Ventile a komplexe Kreesleef. Een eenzege Pilotbetrieb Kontrollventil SL mat Dual Pilot Input kann zwee getrennte Ventile an Uwendungen ersetzen, déi Laascht halen a béid Richtungen erfuerderen. Dëst reduzéiert Deelzuel, potenziell Leckpunkten, an allgemeng Systemkomplexitéit wärend d'Zouverlässegkeet duerch manner Komponenten verbessert gëtt.

- Degradação do seloacelera quando os contaminantes incluem água, ácidos ou produtos químicos incompatíveis. Essas substâncias atacam os elastômeros e causam inchaço, endurecimento ou decomposição. Mesmo pequenas quantidades de água (apenas 0,1% em volume) podem reduzir a vida útil da vedação em 50% ou mais.

- Efeitos térmicosagrava o problema: os sistemas contaminados ficam mais quentes devido ao aumento do atrito e à redução da eficiência. As temperaturas mais elevadas aceleram a oxidação do óleo, o que produz mais contaminantes, criando um ciclo de falha auto-reforçado.

Os códigos de limpeza ISO 4406 fornecem o método padrão da indústria para quantificar a contaminação de fluidos. O código usa três números que representam contagens de partículas em três limites de tamanho: 4 mícrons, 6 mícrons e 14 mícrons. Cada número corresponde a uma faixa de partículas por mililitro de fluido. Por exemplo, o código ISO 18/16/13 indica:

- Código 18 em ≥4μm: 1.300 a 2.500 partículas/mL

- Código 16 em ≥6μm: 320 a 640 partículas/mL

- Código 13 em ≥14μm: 40 a 80 partículas/mL

Os números de código ISO mais baixos indicam fluido de limpeza. Cada diminuição de um número de código representa aproximadamente uma redução de 50% na contagem de partículas.

| Tipo de componente | Faixa de pressão | Código alvo ISO 4406 (4/6/14μm) | Nível de sensibilidade |

|---|---|---|---|

| Motores de engrenagem/palhetas | Baixo a médio (<2.000 PSI) | 20/18/15 | Mais tolerante |

| Válvulas direcionais padrão | Baixo a médio (<2.000 PSI) | 19/17/14 | Moderadamente tolerante |

| Válvulas Proporcionais | Todas as faixas | 17/15/12 | Moderadamente sensível |

| Válvulas Proporcionais de Alta Pressão | Alto (>3000 PSI) | 16/14/11 | Altamente sensível |

| Servoválvulas | Todas as faixas | 16/13/10 ou limpeza | Extremamente sensível |

| Bombas de pistão axial de alta pressão | Alto (>3000 PSI) | 16/14/11 | Altamente sensível |

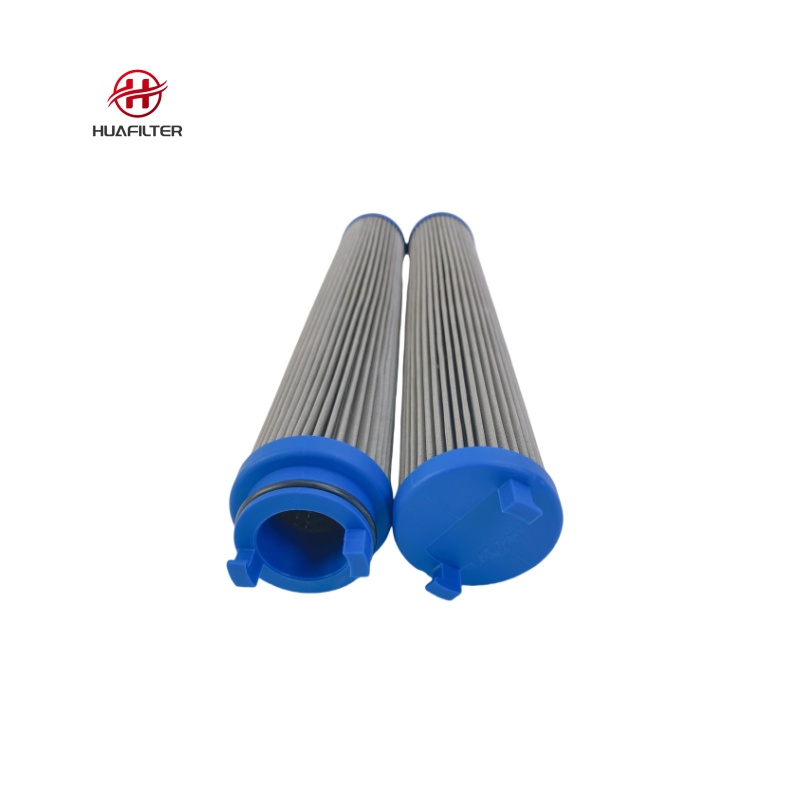

A estratégia de filtragem do sistema deve atingir o nível de limpeza exigido pelo componente mais sensível. Um circuito contendo uma servoválvula deve manter a norma ISO 16/13/10, mesmo que outros componentes possam tolerar condições mais sujas. Isso normalmente requer:

- Filtros de alta eficiência com proporções beta β25 ≥ 200 (remoção de 99,5% de partículas maiores que 25 mícrons)

- Vários pontos de filtração (filtros de sucção, pressão e linha de retorno)

- Filtragem de circuito renal off-line para condicionamento contínuo de fluidos

- Reservatório selado com respiros de ar filtrado

- Análise regular de óleo com contagem de partículas

- Procedimentos rigorosos durante a manutenção e instalação de componentes

O sistema de filtragem deve processar todo o volume do sistema várias vezes por hora. Uma especificação comum é filtrar o volume total do fluido pelo menos 3-5 vezes por hora durante a operação, com filtração adicional em circuito renal, polindo continuamente o óleo.

Além da contaminação por partículas, a degradação do fluido por oxidação, ruptura térmica e entrada de água requer análise e substituição periódica do fluido. Os fluidos hidráulicos modernos incluem pacotes de aditivos que prolongam a vida útil, mas esses aditivos se esgotam com o tempo. A amostragem de fluidos em intervalos regulares (normalmente a cada 500-1000 horas de operação para sistemas críticos) fornece um aviso antecipado de degradação antes que ocorram danos aos componentes.

O argumento económico para um controlo agressivo da contaminação é convincente. Embora filtros de alta qualidade e protocolos de manutenção rigorosos aumentem os custos operacionais, esses custos são insignificantes em comparação com as despesas com falhas prematuras de componentes, tempo de inatividade não programado e perda de produção. Estudos da indústria demonstram consistentemente que cada dólar gasto em filtragem adequada economiza entre US$ 5 e 10 em custos de manutenção e substituição ao longo do ciclo de vida do sistema.

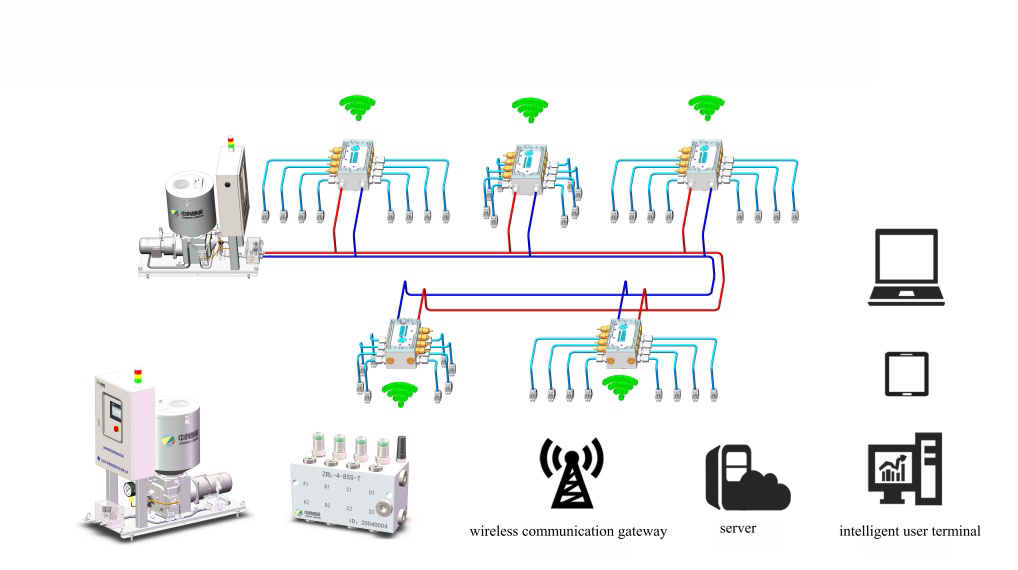

Os sistemas hidráulicos modernos incorporam cada vez mais sensores de monitoramento de condições que fornecem dados de contaminação em tempo real. Os contadores de partículas em linha medem a limpeza continuamente, alertando os operadores quando a contaminação excede os níveis-alvo. Sensores de pressão nos locais dos filtros indicam quando os elementos precisam ser substituídos. Sensores de temperatura e fluxo detectam perdas de eficiência que podem indicar desgaste interno. Essa transição da manutenção baseada no tempo para a manutenção baseada na condição otimiza o tempo de atividade do sistema e reduz a substituição desnecessária de componentes.

Compreender os tipos de válvulas de controle hidráulico – sua classificação, princípios operacionais, características de desempenho e requisitos de manutenção – constitui a base para o projeto de sistemas hidráulicos confiáveis e eficientes. A categorização funcional em controle direcional, de pressão e de fluxo fornece uma estrutura lógica para a seleção de componentes apropriados. Dentro de cada categoria, projetos específicos de válvulas atendem a desafios específicos de engenharia, desde alcançar vazamento zero até manter velocidade constante sob cargas variadas.

O processo de seleção deve equilibrar os requisitos de desempenho com a sensibilidade à contaminação e as capacidades de manutenção. As servoválvulas de alta precisão proporcionam controle excepcional, mas exigem limpeza de nível aeroespacial. Válvulas proporcionais robustas proporcionam bom desempenho com requisitos de manutenção mais tolerantes. Válvulas borboleta simples oferecem funcionalidade básica a um custo mínimo, mas não conseguem manter uma velocidade consistente sob carga.

A integridade do sistema depende, em última análise, da manutenção da limpeza do fluido apropriada para os componentes mais sensíveis do circuito. O controle de contaminação não é opcional – é o requisito fundamental que determina se os componentes atingem a vida útil projetada ou falham prematuramente. À medida que os sistemas hidráulicos continuam a evoluir com integração digital e sensores inteligentes, os princípios subjacentes de controle de contaminação, seleção adequada de válvulas e manutenção sistemática permanecerão fundamentais para alcançar uma operação confiável e eficiente.

```