Imagine ter o poder de levantar 50 toneladas com o toque de um botão ou controlar enormes equipamentos de construção com precisão milimétrica. Isto não é ficção científica – é a incrível realidade das estações hidráulicas em funcionamento todos os dias em todo o mundo!

Desde os enormes guindastes que constroem os arranha-céus de amanhã até os braços robóticos precisos que fabricam dispositivos médicos que salvam vidas, as unidades de energia hidráulica (HPUs) são os heróis anônimos que alimentam nosso mundo moderno. Estas máquinas notáveis transformam energia mecânica simples em força hidráulica imparável, tornando o impossível possível.

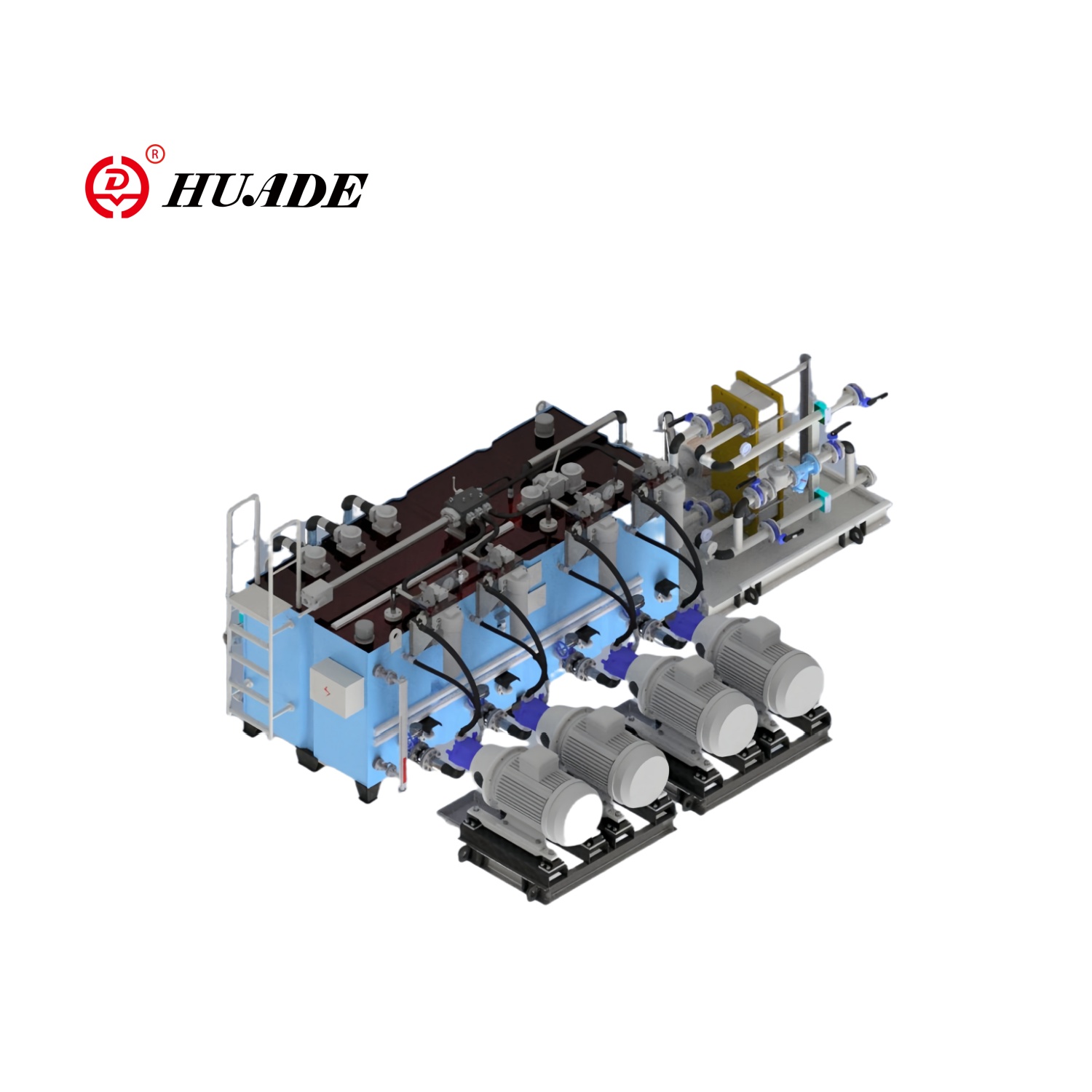

Uma estação hidráulica – também conhecida como unidade de energia hidráulica, sistema HPU ou estação de bombeamento hidráulico – é muito mais do que apenas um equipamento industrial. É o coração de inúmeras indústrias, o multiplicador de força que permite aos humanos mover montanhas e a ferramenta de precisão que molda o nosso futuro.

Neste guia completo, desvendaremos os segredos por trás dessas maravilhas da engenharia – desde princípios fundamentais até inovações de ponta para 2025. Quer você seja um aspirante a engenheiro, um estudante curioso ou um profissional em busca de aprofundar seus conhecimentos, você está prestes a descobrir como as estações hidráulicas estão revolucionando as indústrias e criando possibilidades que pareciam impossíveis há apenas décadas.

O que é uma estação hidráulica?

Definição Básica

Uma estação hidráulica é um sistema de energia completo que bombeia fluido (geralmente óleo) sob alta pressão para operar equipamentos hidráulicos. É como ter uma bomba d'água poderosa, mas em vez de bombear água para o seu jardim, ela bombeia óleo especial para acionar máquinas pesadas.

A estação hidráulica inclui várias peças importantes que trabalham juntas:

- Uma bomba para criar pressão

- Um motor para acionar a bomba

- Um tanque para armazenar fluido hidráulico

- Válvulas para controlar fluxo e pressão

- Filtros para manter o fluido limpo

O que torna as unidades de energia hidráulica especiais?

As estações de bombeamento hidráulico estão em toda parte na indústria moderna porque oferecem algo verdadeiramente extraordinário – potência incrível em um pacote extremamente compacto. Veja por que esses sistemas HPU estão revolucionando a forma como trabalhamos:

- Saída de alta potência:Uma pequena estação hidráulica pode gerar força suficiente para levantar um carro ou movimentar toneladas de material.

- Controle preciso:Os operadores podem controlar a velocidade e a força com incrível precisão – perfeito para operações delicadas.

- Confiabilidade:Estações hidráulicas bem conservadas podem funcionar durante anos sem maiores problemas.

- Versatilidade:Uma estação hidráulica pode alimentar vários equipamentos ao mesmo tempo.

- Inteligência (recurso 2025):Os sistemas modernos agora apresentam autodiagnóstico, manutenção preditiva e recursos de monitoramento remoto.

A ciência por trás das estações hidráulicas

Lei de Pascal – A Fundação

Todos os sistemas hidráulicos funcionam devido à Lei de Pascal, descoberta pelo cientista francês Blaise Pascal em 1600. Esta lei diz que quando se aplica pressão a um fluido confinado (como o óleo num sistema fechado), essa pressão se espalha igualmente em todas as direções.

Aqui está uma maneira simples de entender isso: imagine que você tem um balão d'água. Quando você aperta uma parte, a pressão se espalha igualmente por todo o balão. Os sistemas hidráulicos usam este princípio para transferir energia.

Como a força é multiplicada

A verdadeira magia acontece quando os sistemas hidráulicos multiplicam a força. Veja como:

Se você tiver dois cilindros conectados – um pequeno e um grande – e empurrar o pequeno para baixo, o grande empurrará para cima com muito mais força. A desvantagem é que o cilindro grande se move por uma distância menor.

É por isso que os macacos hidráulicos podem levantar carros pesados com apenas uma pequena bomba manual!

Propriedades do Fluido Hidráulico

O fluido usado em sistemas hidráulicos não é qualquer líquido. Possui propriedades especiais:

- Não compressível:Ao contrário do ar (que é facilmente comprimido), o óleo hidráulico não comprime muito. Isso significa que toda a pressão que você cria é transferida diretamente para o trabalho.

- Lubrificante:O fluido também lubrifica todas as peças móveis, reduzindo o desgaste.

- Transferência de calor:Ajuda a afastar o calor dos componentes quentes.

- Estável:Um bom fluido hidráulico não se decompõe facilmente sob pressão e calor.

Componentes principais de uma estação hidráulica

Componentes de geração de energia

Bomba Hidráulica

A bomba é o coração de qualquer estação hidráulica. Ele suga o fluido hidráulico do tanque e o expulsa sob alta pressão. Existem três tipos principais:

- Bombas de engrenagem:วาล์วที่สั่งงานเองไม่จำเป็นต้องมีแหล่งพลังงานภายนอก เช่น ไฟฟ้า นิวแมติก หรือไฮดรอลิก พวกมันทำงานจากพลังงานภายในตัวกลางกระบวนการเท่านั้น เช็ควาล์วใช้พลังงานจลน์ของของไหล วาล์วระบายและวาล์วนิรภัยใช้แรงดันสถิต และอุปกรณ์ควบคุมแรงดันที่ควบคุมเองจะใช้การป้อนกลับสมดุลแรงดัน การไม่มีพลังงานจากภายนอกทำให้วาล์วเหล่านี้ปลอดภัยเมื่อเกิดข้อผิดพลาดอย่างแท้จริงสำหรับการใช้งานที่สำคัญบางประเภท

- Bombas de palhetas:Mais silencioso e eficiente. Usado em aplicações de serviço médio.

- Bombas de pistão:Mais poderoso e preciso. Usado para trabalhos pesados e de alta pressão.

Inovação 2025: As bombas modernas apresentam cada vez mais deslocamento variável com controle eletrônico, permitindo a otimização em tempo real da vazão e da pressão com base nas demandas reais de carga.

Motor elétrico ou motor

Isso fornece a energia mecânica para operar a bomba. A maioria das estações hidráulicas usa motores elétricos porque são fáceis de controlar, limpar e confiáveis. Para unidades portáteis, motores a gasolina ou diesel são comuns.

Avanço 2025: Os inversores de frequência variável (VFDs) agora são padrão na maioria das instalações industriais, permitindo que os motores funcionem em velocidades ideais e reduzindo drasticamente o consumo de energia.

Tanque Hidráulico (Reservatório)

O tanque armazena fluido hidráulico e tem diversas finalidades: fornecer abastecimento para a bomba, permitir a separação das bolhas de ar, resfriar o fluido e deixar os contaminantes assentarem. O tamanho do tanque normalmente é igual a 2 a 3 vezes a vazão da bomba por minuto.

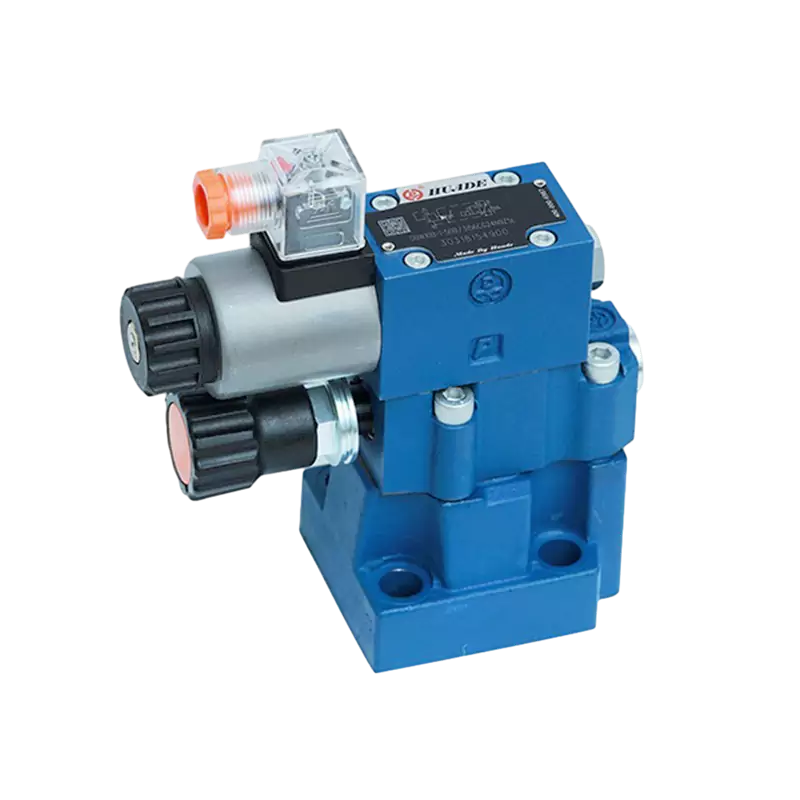

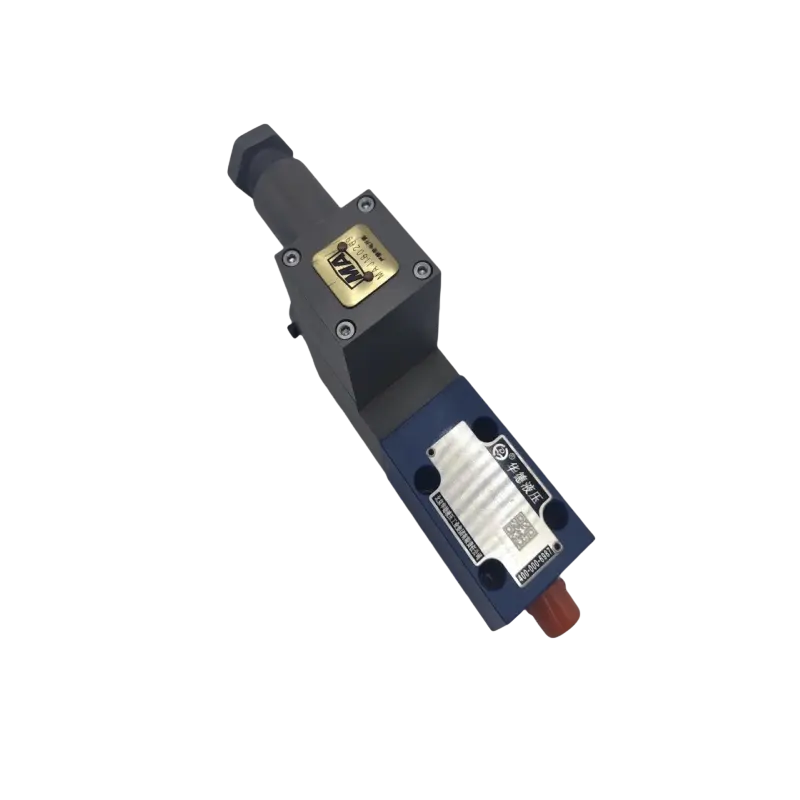

Componentes de controle e segurança

- Válvula de alívio de pressão:Um componente crítico de segurança. Quando a pressão fica muito alta, esta válvula abre automaticamente para evitar danos.

- Válvulas de controle direcional:Eles controlam onde o fluido flui (estender, retrair ou parar).As modernas válvulas proporcionais eletro-hidráulicas permitem um controle infinitamente variável.

- Válvulas de controle de fluxo:Regule a velocidade com que o fluido flui, controlando a velocidade.

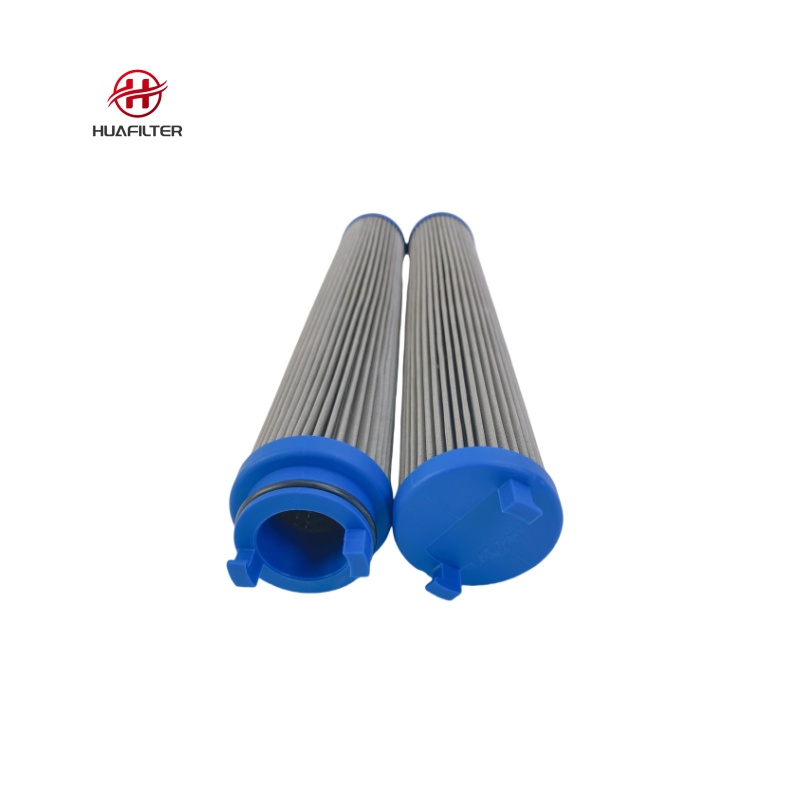

- Filtros:Remova sujeira, partículas de metal e água.Filtração Inteligente (2025): Os filtros modernos incluem sensores de obstrução que alertam os operadores antes que a restrição de fluxo se torne problemática.

Sistemas Avançados de Monitoramento e Controle

- Manômetros e Sensores:Os sistemas modernos combinam medidores com transdutores digitais para monitoramento em tempo real e acionamentos de segurança.

- Monitoramento de temperatura:Sistemas avançados oferecem detecção multiponto e alertas preditivos para problemas térmicos.

- Controladores Eletrônicos e CLPs:A maioria das estações industriais agora possui controladores prontos para a Indústria 4.0 com integração em nuvem para monitoramento e otimização remotos.

Inovações modernas em tecnologia hidráulica (2025)

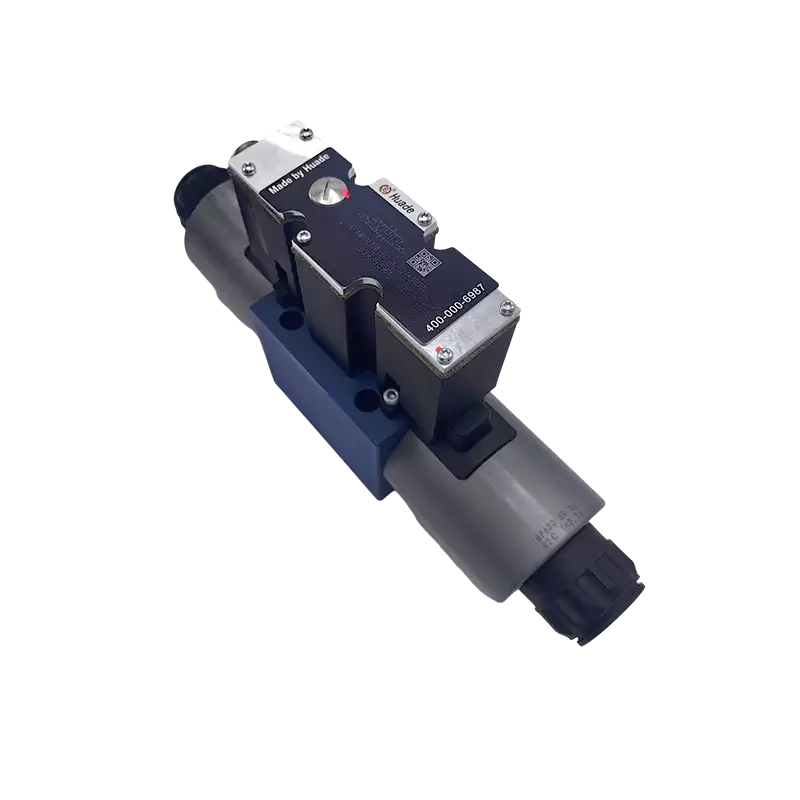

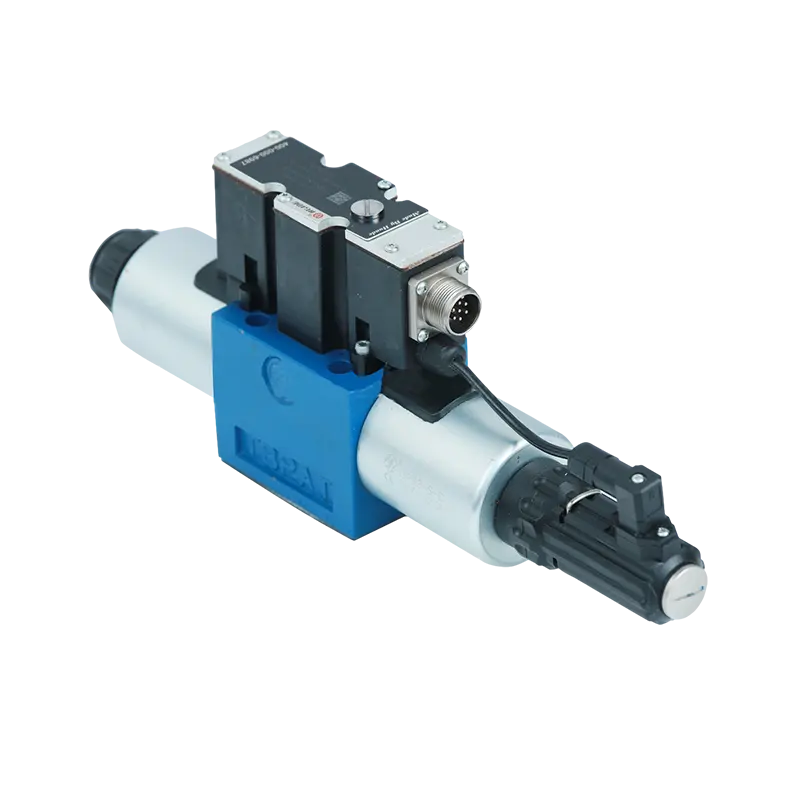

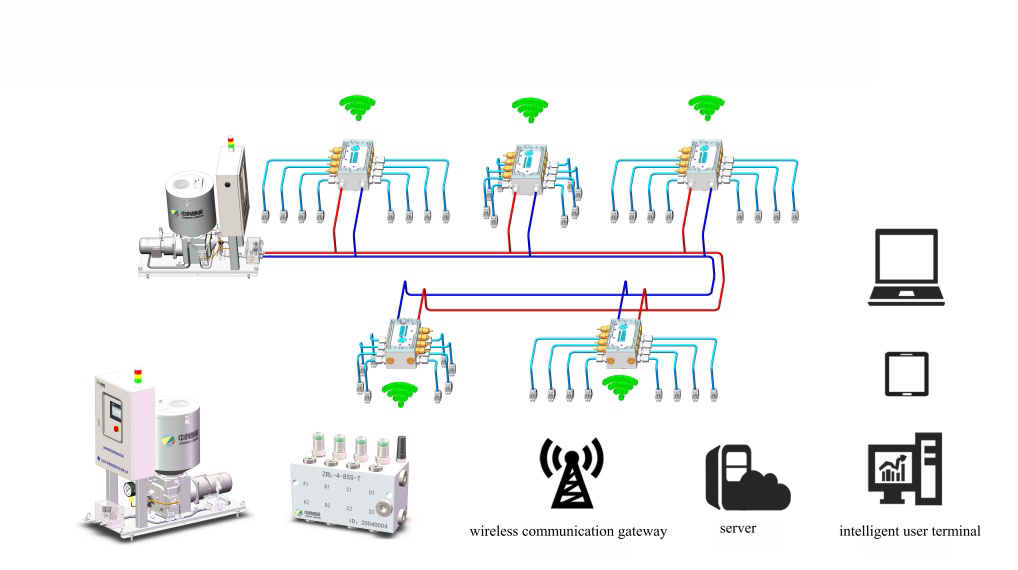

[Imagem do esquema do servo sistema eletro-hidráulico]Servo Sistemas Eletro-Hidráulicos

Os servossistemas eletro-hidráulicos representam a vanguarda da tecnologia de controle hidráulico, combinando a potência da hidráulica com a precisão do controle eletrônico.

O que são sistemas servo-hidráulicos?

Um sistema servo eletro-hidráulico usa controle de feedback eletrônico para obter posicionamento, controle de força e perfis de movimento extremamente precisos. Ao contrário dos sistemas hidráulicos convencionais com válvulas simples de ligar/desligar, os sistemas servo ajustam continuamente a posição da válvula milhares de vezes por segundo para alcançar um desempenho exato.

Benefícios da Tecnologia Servo Hidráulica

- Precisão Extrema:Precisão de posição em micrômetros.

- Desempenho programável:여기서 Q는 유량, A는 오리피스 면적, ΔP는 오리피스를 가로지르는 압력차입니다.

- Eficiência Energética:Zawory kierunkowe przełączają się między pozycjami za pomocą różnych mechanizmów uruchamiających. Wybór zależy od odległości sterowania, wymagań w zakresie automatyzacji, dostępnych źródeł zasilania i potrzeb w zakresie szybkości reakcji.

- Melhor qualidade do produto:O desempenho consistente e repetível melhora os resultados de fabricação.

IoT e sistemas de monitoramento inteligentes

A integração da tecnologia da Internet das Coisas (IoT) está transformando estações hidráulicas de equipamentos passivos em sistemas inteligentes e autoconscientes.

- Monitoramento de condições em tempo real:Monitora continuamente a condição do fluido, a integridade dos componentes (vibração, tempos de resposta) e parâmetros operacionais.

- Manutenção Preditiva:Algoritmos de aprendizado de máquina analisam dados de sensores para prever falhas de componentes com dias ou semanas de antecedência, reduzindo o tempo de inatividade não planejado em 50-70%.

- Integração:Conecta-se a sistemas ERP e de produção para agendamento automatizado de manutenção.

Tecnologia de unidade de frequência variável (VFD)

Os inversores de frequência variável estão revolucionando a eficiência ao permitir o controle preciso da velocidade do motor elétrico.

Como funciona:Em vez de funcionar a uma velocidade constante e descarregar o excesso de fluxo (desperdiçando energia), os VFDs ajustam a velocidade do motor para corresponder à necessidade hidráulica real.

Economia de energia:

- Máquinas de moldagem por injeção: redução de 30-60%

- Prensas hidráulicas: redução de 40-70%

- Equipamento industrial geral: redução de 20-50%

Sistemas Hidráulicos-Elétricos Híbridos

A mais nova fronteira em 2025 é o surgimento de sistemas híbridos que combinam energia hidráulica com tecnologia de acionamento elétrico. Isto inclui Atuadores Eletro-Hidráulicos (EHA) e Sistemas de Recuperação de Energia que capturam energia durante a desaceleração.

Como funcionam as estações hidráulicas: processo passo a passo

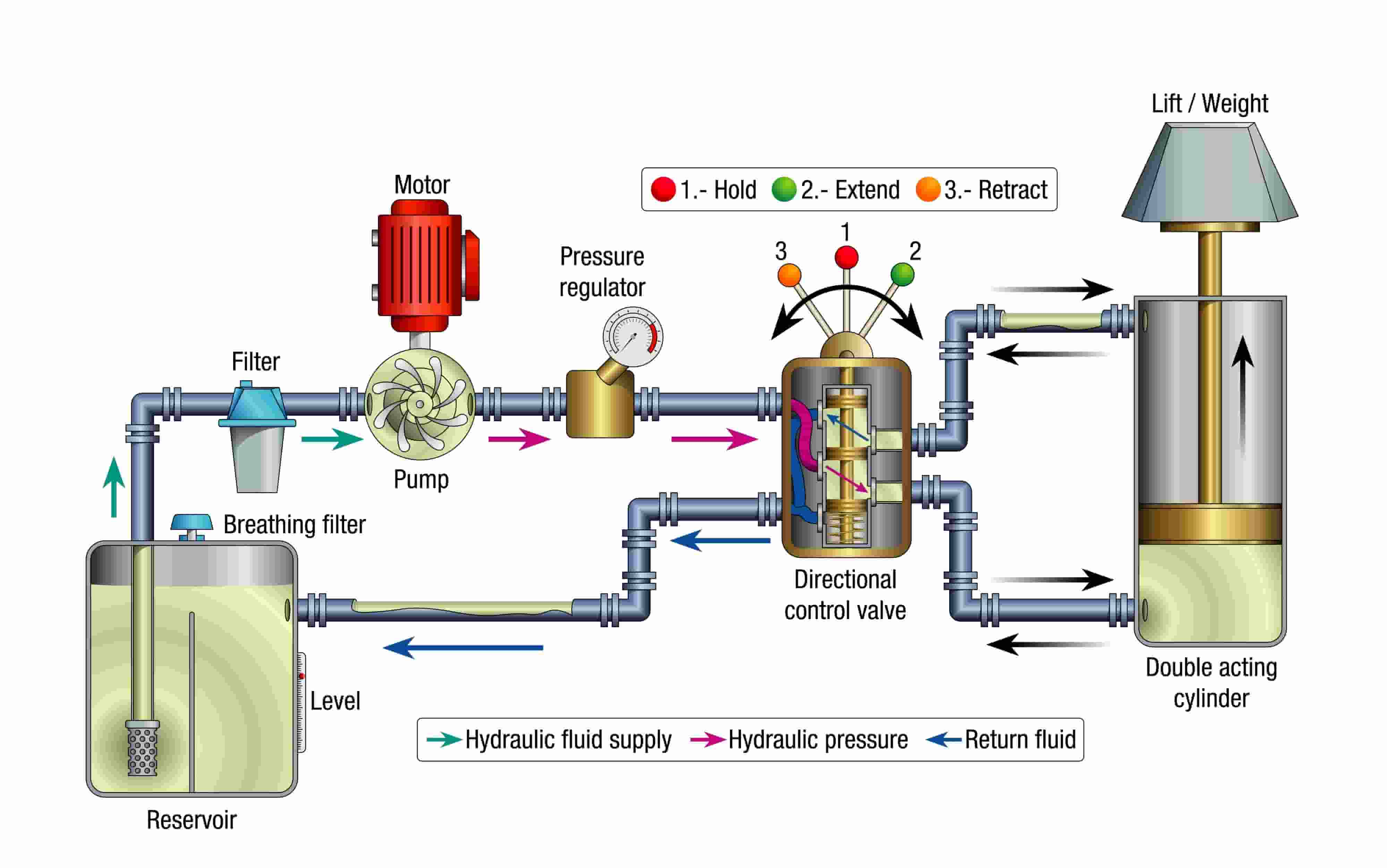

[Imagem do diagrama do circuito de fluxo do sistema hidráulico]Entender como funciona uma estação hidráulica fica mais fácil quando você acompanha o fluido durante todo o seu percurso:

- Ingestão de líquidos:A bomba retira fluido do tanque através de uma peneira de sucção.

- Pressurização:A bomba comprime o fluido e o empurra para dentro do sistema em alta pressão (500 a 10.000+ PSI).Recurso 2025: As bombas de deslocamento variável ajustam automaticamente a produção para atender à demanda.

- Controle de fluxo:As válvulas direcionam o fluido para onde ele é necessário, agindo como controladores de tráfego. As válvulas proporcionais permitem um controle suave e variável.

- Desempenho no trabalho:O fluido pressurizado chega aos atuadores (cilindros/motores) onde a energia hidráulica é convertida novamente em energia mecânica.

- Fluxo de retorno:O fluido flui de volta para o tanque através de filtros de retorno para capturar a contaminação.

- Condicionamento:De volta ao tanque, o fluido esfria, libera bolhas de ar e assenta antes do próximo ciclo.

Sistemas de Loop Aberto vs. Fechado

- Ciclo Aberto:O fluido retorna diretamente para o tanque. Benefícios: Melhor resfriamento, design mais simples, menor custo.

- Ciclo Fechado:O fluido circula diretamente entre a bomba e os atuadores. Benefícios: Mais compacto, maior eficiência e resposta mais rápida.

Tipos de Estações Hidráulicas

Por configuração da bomba

- Deslocamento Fixo:Simples, confiável e de baixo custo. Bom para aplicações de velocidade constante.

- Deslocamento Variável:Melhor eficiência e controle energético. Padrão moderno para aplicações industriais.

Por fonte de energia

- Elétrico:Mais comum em fábricas. Preciso, limpo e fácil de automatizar.

- Acionado por motor:Gasolina ou diesel. Portátil e independente, perfeito para trabalhos ao ar livre.

Por Portabilidade

- Estacionário:Ventilflödeskapaciteten måste överstiga det maximala kretsbehovet för att undvika för stort tryckfall och värmealstring

- Portátil:Com rodas ou portátil, independente, para serviço de campo.

Por classificação de pressão

- Baixa pressão (<1.000 PSI):Aplicações básicas, manutenção mais simples.

- Lei de Pascal – A FundaçãoUso industrial padrão.

- Alta pressão (>3.000 PSI):Potência máxima no espaço mínimo. Trabalho pesado.

Aplicações em todos os setores

Construção e Equipamentos Pesados

- Escavadeiras:Controlando lança, braço, caçamba e esteiras.

- Guindastes:Fornecendo controle de elevação suave com monitoramento de carga de segurança.

- Bombas de concreto:Empurrando concreto através de mangueiras longas.

Manufatura e Industrial

- Máquinas-ferramentas:Prensas dobradeiras, prensas hidráulicas, moldagem por injeção.

- Manuseio de materiais:Empilhadeiras, posicionamento de transportadores, sistemas robóticos.

Agricultura e Pecuária

- Tratores:Direção hidráulica, controle de implementos, carregadeiras.

- Colheita:As colheitadeiras e enfardadeiras utilizam sistemas hidráulicos para o processamento da colheita.

Automotivo e Transporte

- Elevadores de veículos:Essencial para oficinas.

- Caminhões de lixo:Mecanismos de compactação.

- Caminhões basculantes:Elevar e abaixar camas.

Marinha, Offshore e Aeroespacial

- Marinho:Sistemas de direção, guindastes de convés, molinetes de âncora.

- No mar:「」 【逆止弁付油圧負荷保持回路イメージ】 「」

- Aeronave:Trem de pouso, controles de vôo, freios (sistemas altamente redundantes).

Fatores de desempenho e vantagens

Principais métricas de desempenho

- Taxa de fluxo (GPM/LPM):Determina a velocidade.

- Pressão operacional (PSI/Bar):Determina a força.

- Potência (HP):Calculado com base na vazão e pressão.

- Eficiência:Normalmente 70-85%. Os VFDs podem aumentar isso.

Vantagens das Estações Hidráulicas

- Alta relação potência/peso:Mais energia por quilo do que a maioria das fontes.

- Controle preciso e operação suave:Movimento preciso e sem vibração.

- Movimento Linear:Força simples em linha reta sem ligações complexas.

- Reversibilidade instantânea:Mude de direção sem parar.

- Proteção contra sobrecarga:As válvulas de alívio evitam quebras.

- Eficiência Energética (2025):Os VFDs e o sensor de carga permitem que a hidráulica rivalize com os sistemas elétricos.

Manutenção e solução de problemas

Manutenção preventiva

- Gerenciamento de fluidos:Teste a contaminação trimestralmente. Mude com base nas condições, não apenas no tempo.

- Manutenção do filtro:Verifique a pressão diferencial. Use alertas inteligentes.

- Inspeção de componentes:Monitore as bombas quanto a ruídos, verifique se há vazamentos nas válvulas e inspecione as mangueiras.

Problemas e soluções comuns

Superaquecimento:Refrigeração subdimensionada ou fluido sujo.Solução: Limpe o fluido, verifique os resfriadores.

Contaminação:Filtragem deficiente ou vedações danificadas.Solução: Atualize a filtragem, adicione remoção de água.

Ruído/vibração:Cavitação (ar no fluido) ou bomba desgastada.Solução: Sangre o ar e fixe a montagem.

Operação lenta:Bomba gasta ou filtros entupidos.Solução: reconstruir a bomba, trocar os filtros.

Considerações de segurança

- Riscos de pressão:Sempre despressurize antes da manutenção.

- Perigos de fluidos:Fique atento a lesões por injeção e queimaduras.

- Recursos inteligentes:Os sistemas modernos possuem paradas de emergência automáticas.

Tendências Futuras e Conclusão

Tendências Futuras

- Digitalização e IA:Análise preditiva e gêmeos digitais para simulação.

- Sustentabilidade:Fluidos biodegradáveis, recuperação de energia e sistemas neutros em carbono.

- Miniaturização:Sistemas compactos de alta pressão e unidades integradas.

- Conectividade:Integração 5G e computação Edge.

- Materiais Avançados:Selos auto-reparadores inteligentes e componentes compostos.

Conclusão

As estações hidráulicas continuam a ser essenciais para a indústria moderna e, longe de serem uma tecnologia ultrapassada, estão a evoluir rapidamente para satisfazer as exigências do século XXI. A integração de servocontrole eletro-hidráulico, monitoramento IoT, inversores de frequência variável e outras tecnologias inteligentes está criando uma nova geração de sistemas hidráulicos que combinam vantagens de energia tradicionais com eficiência e inteligência modernas.

Esteja você operando uma pequena unidade portátil para serviço de campo ou gerenciando uma instalação com dezenas de grandes estações hidráulicas estacionárias, compreender os princípios fundamentais e as inovações de ponta é essencial para maximizar o desempenho, a eficiência e a confiabilidade.

Principais conclusões para 2025

- Os sistemas servo eletro-hidráulicos oferecem uma precisão sem precedentes

- O monitoramento IoT permite manutenção preditiva e reduz o tempo de inatividade

- A tecnologia VFD reduz drasticamente o consumo de energia

- Sistemas híbridos combinam energia hidráulica com eficiência elétrica

- Sustentabilidade e eficiência energética são agora prioridades centrais de design

Recursos adicionais

Organizações da indústria:

- Associação Nacional de Energia Fluida (NFPA)

- Sociedade Internacional de Energia Fluida (IFPS)

- Comitê Europeu de Energia Fluida (CETOP)

Normas Técnicas:

- ISO 4413 (Sistemas de energia de fluido hidráulico)

- ISO 11171 (Calibração de sensores de contaminação)

- IEC 61131 (padrões de controlador programável)

Publicações: