Ao olhar para uma válvula hidráulica, você notará várias marcações de porta estampadas ou etiquetadas no corpo da válvula. As designações A e B identificam as portas de trabalho, que são as duas conexões de saída primárias que ligam a válvula diretamente ao seu atuador hidráulico. Essas portas controlam o fluxo bidirecional de fluido hidráulico de e para um cilindro ou motor, tornando-as interfaces essenciais para converter a energia do fluido em movimento mecânico.

As portas A e B funcionam como conexões reversíveis em um circuito hidráulico. A qualquer momento, uma porta fornece fluido pressurizado para estender ou girar o atuador, enquanto a outra porta retorna o fluido de volta ao tanque. Quando você desloca o carretel da válvula para mudar de direção, as funções de A e B se invertem, que é exatamente como os cilindros hidráulicos se estendem e retraem ou como os motores mudam a direção de rotação.

Este sistema de identificação de portos segue os padrões internacionais estabelecidos pela ISO 1219-1 e pela norma norte-americana NFPA ANSI B93.7. Esses padrões garantem que engenheiros e técnicos em qualquer lugar do mundo possam ler esquemas hidráulicos e compreender as conexões das válvulas sem confusão. A padronização da nomenclatura das portas é fundamental para a interoperabilidade do sistema, especialmente quando você trabalha com componentes de diferentes fabricantes ou soluciona problemas de equipamentos em campo.

O sistema completo de porta de válvula hidráulica

Para entender completamente o que as portas A e B fazem, você precisa ver como elas se encaixam na estrutura completa das portas de uma válvula de controle direcional. Uma configuração típica de válvula de quatro portas inclui quatro conexões principais que funcionam juntas para controlar o movimento do atuador.

A porta P serve como entrada de pressão, recebendo fluido de alta pressão da bomba hidráulica. É aqui que a pressão do sistema entra na válvula. A porta T (às vezes marcada como R para retorno remoto) é a linha de retorno do tanque onde o fluido flui de volta para o reservatório após completar o trabalho no atuador. Algumas válvulas também incluem uma porta L para drenagem de vazamento interno, o que evita o acúmulo de pressão na câmara da mola da válvula e nas áreas de folga do carretel.

``` [Imagem do diagrama da válvula de controle direcional de 4 portas] ```As portas de trabalho A e B conectam-se diretamente às duas câmaras de um cilindro de dupla ação ou às duas portas de um motor hidráulico. Elas são chamadas de portas de trabalho porque são onde ocorre a conversão real de energia - onde o fluido pressurizado se transforma em força mecânica e movimento. Ao contrário das portas P e T, que mantêm funções relativamente fixas, as portas A e B alternam constantemente entre funções de fornecimento e retorno, dependendo da posição do carretel.

| Designação de Porto | Nome padrão | Função Primária | Faixa de pressão típica |

|---|---|---|---|

| P | Pressão/Bomba | Entrada de pressão principal da bomba | 1000-3000 PSI (70-210 bar) |

| T (ou R) | Tanque/Retorno | Retorno de baixa pressão ao reservatório | 0-50 PSI (0-3,5 barras) |

| A | Porto de Trabalho A | Conexão bidirecional do atuador | 0-3000 PSI (variável) |

| B | Porto de Trabalho B | Conexão bidirecional do atuador | 0-3000 PSI (variável) |

| L | Vazamento/Drenagem | Remoção de vazamento interno | 0-10 PSI (0-0,7 bar) |

Como as portas A e B controlam a direção do atuador

A função fundamental das portas A e B é permitir o controle de movimento reversível. Ao entender como os caminhos dos fluidos mudam dentro da válvula, você verá por que essas duas portas são essenciais para o controle bidirecional.

Em uma configuração típica de cilindro hidráulico de ação dupla, a porta A geralmente se conecta à extremidade da tampa (o lado sem a haste), enquanto a porta B se conecta à extremidade da haste. No entanto, esse padrão de conexão não é obrigatório e depende do projeto específico do seu sistema e da direção de movimento padrão desejada. O que importa é que você mantenha a consistência em todo o projeto e documentação do circuito.

Quando o carretel da válvula muda para a posição um, as passagens internas conectam P a A e B a T. O fluido pressurizado flui da bomba através da porta A para a extremidade da tampa do cilindro, empurrando o pistão e estendendo a haste. Simultaneamente, o fluido deslocado da extremidade da haste flui através da porta B, através das passagens internas da válvula, e retorna ao tanque através da porta T. O diferencial de pressão entre as duas câmaras do cilindro cria a força necessária para mover a carga.

Deslocar o carretel para a posição dois inverte essas conexões. Agora P se conecta a B e A se conecta a T. O fluido flui para a extremidade da haste através da porta B, puxando o pistão para trás e retraindo a haste. O fluido deslocado da extremidade da tampa sai pela porta A e retorna ao tanque. Essa reversibilidade é o princípio fundamental que faz as válvulas de controle direcional funcionarem.

A taxa de fluxo através das portas A e B determina a velocidade do atuador. Esta vazão depende de dois fatores: o volume de saída da bomba e a área do orifício interno da válvula criada pela posição do carretel. A equação básica do orifício rege esta relação:

OndeQé a taxa de fluxo,Cdé o coeficiente de descarga,Aoé a área efetiva do orifício,ΔPé o diferencial de pressão, eρé a densidade do fluido. Ao controlar com precisão o deslocamento do carretel, você controla a área efetiva do orifício e, portanto, o fluxo para cada porta de trabalho.

Configurações de posição central e seu impacto nas portas A e B

O comportamento das portas A e B na posição neutra da válvula afeta significativamente as características de desempenho do seu sistema. Diferentes configurações de centro atendem a diferentes necessidades operacionais, e a compreensão dessas variações ajuda você a selecionar a válvula certa para sua aplicação.

Uma configuração de válvula de centro fechado bloqueia todas as portas quando o carretel está na posição neutra. Ambas as portas A e B são vedadas de P e T. Este projeto oferece excelente capacidade de retenção de carga porque o fluido preso nas câmaras do atuador não pode escapar, mesmo sob carga externa. O cilindro mantém sua posição com desvio mínimo. No entanto, se estiver usando uma bomba de deslocamento fixo, você precisará de uma válvula de alívio de pressão ou de um circuito de descarga para evitar o acúmulo excessivo de pressão quando a válvula estiver centralizada, uma vez que a bomba continua fornecendo fluxo sem ter para onde ir.

As válvulas de centro aberto adotam uma abordagem diferente. Na posição neutra, P se conecta a T, e ambas as portas A e B também se conectam a T. Esta configuração permite que a bomba descarregue em baixa pressão durante o modo de espera, reduzindo drasticamente o consumo de energia e a geração de calor. O sistema funciona muito mais frio durante os períodos ociosos. A desvantagem é que você perde a capacidade de retenção de carga - se forças externas atuarem em seu cilindro, ele irá desviar porque as portas se conectam à linha do tanque de baixa pressão.

As válvulas centralizadas em tandem representam um meio-termo. A porta P é bloqueada em neutro, mas A e B se conectam a T. Este projeto funciona bem em circuitos em série onde você deseja descarregar o atuador de corrente enquanto permite que o fluxo continue para a próxima válvula no circuito. Os atuadores conectados às portas A e B aliviam a pressão, mas a bomba não necessariamente descarrega a menos que todas as válvulas da série estejam centralizadas.

Algumas válvulas especializadas usam configurações de centro de regeneração onde as portas A e B se conectam internamente umas às outras em determinadas posições. Essa porta cruzada permite técnicas avançadas de gerenciamento de fluxo que podem aumentar significativamente a velocidade do atuador, permitindo que o fluido de uma câmara complemente o fluxo da bomba para a outra câmara.

| Tipo de centro | Status das portas A e B | Retenção de carga | Eficiência Energética | Melhores aplicativos |

|---|---|---|---|---|

| Centro Fechado | Bloqueado | Excelente | Requer circuito de descarga | Posicionamento de precisão, bombas variáveis |

| Centro Aberto | Conectado a T | Pobre | Excelente (bomba descarrega) | Ciclo de trabalho baixo, equipamento móvel |

| Centro Tandem | Conectado a T | Pobre | Bom (em circuitos em série) | Vários sistemas de atuadores |

| Centro de Regeneração | Conectado cruzado (A a B) | Justo | Excelente (somatório de fluxo) | Extensão de alta velocidade, escavadeiras |

Portas A e B em aplicações do mundo real

Para entender completamente o que as portas A e B fazem, você precisa ver como elas se encaixam na estrutura completa das portas de uma válvula de controle direcional. Uma configuração típica de válvula de quatro portas inclui quatro conexões principais que funcionam juntas para controlar o movimento do atuador.

Nos cilindros de dupla ação, que representam a aplicação mais comum, as conexões das portas A e B determinam o padrão de movimento do cilindro. Considere uma prensa hidráulica típica onde você precisa de extensão e retração controladas. A porta A conecta-se à extremidade cega com a área maior do pistão, enquanto a porta B conecta-se à extremidade da haste com área efetiva menor devido ao volume da haste. Quando você envia fluxo pela porta A, toda a área do pistão gera força para a operação de prensagem. Durante a retração, o fluxo através da porta B move a área efetiva menor e, como a taxa de fluxo é igual à área vezes a velocidade, o cilindro retrai mais rápido do que se estende para a mesma taxa de fluxo.

Os motores hidráulicos usam portas A e B para controlar o sentido de rotação. Em uma aplicação de motor bidirecional, como uma furadeira rotativa ou acionamento de transportador, a porta que recebe a pressão determina a direção em que o eixo do motor gira. Mudar a pressão da porta A para a porta B inverte a rotação instantaneamente. O diferencial de pressão entre as duas portas cria o torque, enquanto a vazão determina a velocidade de rotação. Se a especificação do seu motor mostrar um deslocamento de 10 polegadas cúbicas por revolução e você estiver fluindo 20 GPM, você pode calcular que obterá 231 RPM (usando a conversão de que 1 GPM equivale a 231 polegadas cúbicas por minuto).

Equipamentos móveis avançados, como escavadeiras, demonstram o uso sofisticado do gerenciamento portuário A e B. O cilindro da lança de uma escavadeira passa por diversas condições de carga - às vezes levantando-se contra a gravidade, às vezes sendo empurrado para baixo pela gravidade. O sistema de controle monitora continuamente os sinais de pressão das portas A e B. Durante o abaixamento da lança com uma caçamba carregada, a câmara da extremidade da haste (normalmente a porta B) pode apresentar pressão mais alta do que a alimentação da bomba porque a gravidade está impulsionando o movimento. Os sistemas de controle inteligentes detectam esta condição e podem ativar circuitos de regeneração ou sistemas de recuperação de energia, usando os diferenciais de pressão das portas A e B como principais sinais de feedback.

Controle proporcional e detecção de carga através das portas A e B

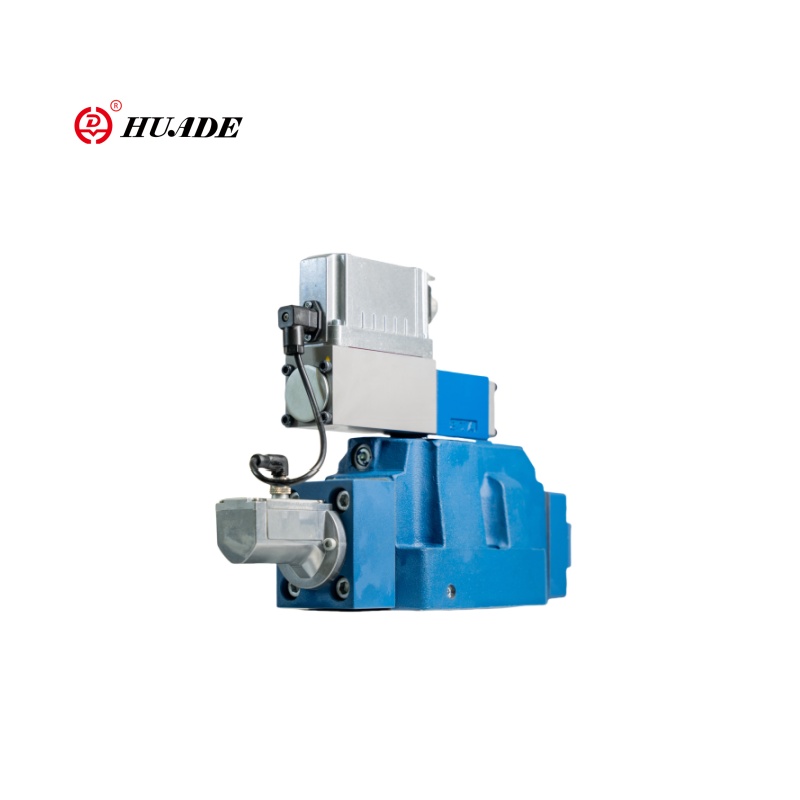

Os sistemas hidráulicos modernos evoluíram muito além do simples controle de válvulas liga-desliga. As válvulas proporcionais e servo permitem o controle preciso e contínuo do fluxo através das portas A e B, e essas portas também servem como pontos de sensor cruciais para estratégias de controle avançadas.

As válvulas proporcionais modulam a posição do carretel com base em um sinal elétrico de entrada, normalmente uma corrente entre 0 e 800 miliamperes ou um sinal de tensão. À medida que a corrente aumenta, o carretel gradualmente se desloca do neutro, abrindo progressivamente os caminhos de fluxo entre P e as portas de trabalho. Essa área de orifício variável proporciona aceleração e desaceleração suaves e controladas do atuador. Um operador que usa um joystick para controlar a lança de uma escavadeira não está ligando e desligando uma válvula – ele está enviando comandos proporcionais que se traduzem em vazões precisas através das portas A e B.

Os sistemas Load-sensing (LS) levam essa sofisticação ainda mais usando feedback de pressão das portas A e B para otimizar a eficiência do sistema. Em um sistema LS, uma pequena linha piloto conecta-se da porta de trabalho de pressão mais alta ao controle de deslocamento da bomba ou a um compensador de pressão na válvula. O sistema mede continuamente qual porta de trabalho (A ou B) enfrenta atualmente a pressão de carga mais alta, designada comoPLS. A bomba ou compensador se ajusta para manter uma margem de pressão constante acima desta pressão de carga, normalmente 200-300 PSI. A relação é expressa como:

Esta abordagem de detecção de carga significa que sua bomba gera apenas pressão suficiente para superar a carga real, além de uma pequena margem para controle. Em vez de funcionar sempre com pressão de alívio total do sistema e desperdiçar energia através do estrangulamento, o sistema adapta a pressão à procura. Quando você move rapidamente um cilindro descarregado, as pressões das portas A e B permanecem baixas, assim como a pressão da bomba. Quando você encontra forte resistência, a pressão da porta de trabalho aumenta, o sinal LS aumenta e a bomba aumenta automaticamente sua pressão de saída. Essa correspondência de pressão em tempo real baseada no feedback das portas A e B pode reduzir o consumo de energia do sistema em 30 a 60 por cento em comparação com sistemas de pressão fixa.

A tecnologia de válvula dosadora independente (IMV) representa o que há de mais moderno em controle de portas de trabalho. As válvulas direcionais tradicionais acoplam mecanicamente o fluxo de entrada (P para A ou P para B) com o fluxo de saída (A para T ou B para T) através de uma única posição de carretel. Os sistemas IMV usam válvulas controladas eletronicamente separadas para todos os quatro caminhos de fluxo: P para A, P para B, A para T e B para T. Esse desacoplamento permite que o sistema de controle otimize de forma independente os fluxos de fornecimento e retorno com base nas condições de carga, requisitos de movimento e metas de eficiência energética. O controlador pode analisar dados de pressão e fluxo das portas A e B em tempo real e ajustar cada elemento da válvula de forma independente, permitindo funções como regeneração automática, controle diferencial e perfil de movimento com compensação de carga.

Regeneração Hidráulica: Gestão Avançada de Portos A e B

Os circuitos de regeneração demonstram uma das aplicações mais sofisticadas de controle de portas A e B, comumente encontradas em equipamentos de construção e agrícolas. Compreender a regeneração ajuda você a compreender como essas portas de trabalho aparentemente simples permitem um gerenciamento complexo de energia.

A regeneração hidráulica explora a diferença de área entre a extremidade da tampa e a extremidade da haste do cilindro. Quando um cilindro diferencial se estende, a extremidade da tampa (normalmente a porta A) requer mais volume de fluido do que a extremidade da haste (normalmente a porta B) expele, porque a haste ocupa espaço na câmara da extremidade da haste. A relação de volume é:

Em um circuito de regeneração, em vez de enviar o fluxo de retorno da extremidade da haste através da porta B para o tanque, onde dissiparia a energia através do estrangulamento, o sistema redireciona esse fluxo de retorno para se fundir com o fluxo da bomba que alimenta a extremidade da tampa através da porta A. Esta soma de fluxo aumenta significativamente a velocidade de extensão. Se a sua bomba fornecer 20 GPM e a extremidade da haste puder fornecer 8 GPM adicionais por meio da regeneração, a extremidade da tampa receberá 28 GPM no total, aumentando a velocidade em 40 por cento.

A implementação do circuito requer um gerenciamento cuidadoso dos caminhos das portas A e B. Uma válvula de regeneração (às vezes chamada de válvula de reposição ou carretel de regeneração) controla a conexão entre as portas. Quando o sistema determina que a regeneração é benéfica - normalmente quando a gravidade ou forças externas auxiliam o movimento - a válvula de regeneração é ativada. Ela bloqueia o caminho da porta B para o tanque e, em vez disso, conecta a porta B à porta A. Uma válvula de retenção nesta linha de regeneração evita o refluxo quando a pressão da porta A excede a pressão da porta B, o que acontece durante a extensão energizada contra uma carga.

O sistema de controle toma a decisão de regeneração com base nos sinais de pressão das portas de trabalho. Durante o abaixamento da lança em uma escavadeira, os sensores detectam que a pressão da extremidade da haste na porta B está elevada porque a gravidade está empurrando para baixo. Este sinal de pressão indica que o fluido da extremidade da haste contém energia recuperável. O controlador ativa a regeneração, direcionando esse fluxo de retorno de alta pressão para complementar o fornecimento da bomba, em vez de desperdiçá-lo através de uma válvula de estrangulamento. Esta abordagem aumenta simultaneamente a velocidade e reduz o desperdício de energia, abordando dois objetivos de desempenho com uma estratégia de controle.

Os sistemas eletro-hidráulicos modernos integram o controle de regeneração diretamente na lógica da válvula principal. Algumas válvulas móveis avançadas apresentam passagens de regeneração integradas que são ativadas com base nas posições do carretel compensadas por pressão, eliminando a necessidade de válvulas de regeneração separadas. Os sistemas IMV podem implementar a regeneração inteiramente através de software, reconfigurando instantaneamente os caminhos do fluxo ajustando elementos individuais da válvula sem quaisquer componentes de regeneração mecânica.

Considerações sobre diagnóstico e manutenção para portos de trabalho

As portas A e B servem como excelentes pontos de acesso de diagnóstico para solucionar problemas do sistema hidráulico. Compreender o que medir nestes portos e como interpretar os resultados é essencial para uma manutenção eficaz.

Ao diagnosticar a velocidade lenta do atuador, conecte manômetros às portas A e B durante a operação. Compare a pressão de trabalho na porta ativa (aquela que recebe o fluxo da bomba) com a pressão de carga esperada. Se a porta A mostrar 1.500 PSI para levantar uma carga conhecida, mas você estiver vendo 2.200 PSI, você terá resistência excessiva em algum lugar. Isto pode indicar uma linha restrita entre a válvula e o cilindro, desgaste da vedação interna do cilindro causando desvio ou um filtro parcialmente obstruído na linha de retorno, aumentando a contrapressão na porta B.

O desequilíbrio de pressão entre as portas de trabalho durante o movimento pode revelar problemas na válvula ou no cilindro. Ao estender um cilindro, a porta A deve mostrar a pressão de carga mais a queda de pressão através da restrição do lado de retorno, enquanto a porta B deve mostrar apenas a contrapressão da resistência da linha de retorno (normalmente abaixo de 100 PSI). Se a porta B mostrar pressão anormalmente alta durante a extensão, você poderá ter uma restrição no caminho do fluxo B para T - possivelmente uma passagem da válvula entupida ou mangueira de retorno dobrada. Esta contrapressão reduz o diferencial de pressão através do cilindro, diminuindo a força e a velocidade disponíveis.

A ondulação ou instabilidade da pressão nas portas A e B geralmente indica contaminação que afeta o movimento do carretel da válvula. Se a contaminação por partículas exceder o nível de limpeza ISO 4406 19/17/14, o acúmulo de lodo poderá causar movimento errático do carretel, resultando em flutuações de pressão visíveis nas portas de trabalho. Esta condição requer atenção imediata porque degrada a precisão do controle e acelera o desgaste dos componentes.

O vazamento entre portas representa outro modo de falha comum que você pode detectar por meio de testes de portas de trabalho. Bloqueie ambas as portas do atuador e pressurize um lado através da porta A enquanto monitora a pressão da porta B. Em uma válvula de centro fechado com bom ajuste do carretel, a pressão na porta B bloqueada deve permanecer abaixo de 50 PSI quando a porta A detecta a pressão do sistema. O rápido aumento de pressão na porta B indica vazamento interno excessivo nas áreas do carretel, o que significa que a válvula precisa de substituição do carretel ou revisão completa.

| Бодит ертөнцөд програмууд | Leitura da Porta A | Leitura da Porta B | Retenção de carga | Ação necessária |

|---|---|---|---|---|

| Extensão lenta | Pressão excessiva | Normal (baixo) | Restrição da linha da porta A ou falha na vedação do cilindro | Verifique as linhas, inspecione as vedações do cilindro |

| Retração lenta | Normal (baixo) | Pressão excessiva | Restrição de linha da porta B ou bloqueio de retorno | Verifique as linhas, limpe as passagens das válvulas |

| Operação do cilindro | Decadência de pressão | Decadência de pressão | Vazamento interno da válvula ou falha na vedação do cilindro | Execute o teste de vazamento entre portas |

| Movimento errático | Oscilação de pressão | Oscilação de pressão | Contaminação afetando carretel ou cavitação | Verifique a limpeza do fluido, inspecione o ar |

| Sem movimento | Baixa pressão | Alta pressão | Conexões de mangueira invertidas no atuador | Verifique o encanamento em relação ao esquema |

Dispositivos de proteção nas portas A e B protegem seu sistema contra danos durante condições anormais. Válvulas de alívio de portas cruzadas instaladas entre as portas de trabalho evitam picos de pressão quando o cilindro encontra paradas mecânicas repentinas ou cargas de impacto. Essas válvulas normalmente são ajustadas de 10 a 20 por cento acima da pressão máxima normal de trabalho. Quando a pressão da porta A excede a configuração de alívio, a válvula abre e conecta a porta A à porta B, permitindo que o fluido desvie do cilindro bloqueado em vez de gerar picos de pressão destrutivos que podem romper as mangueiras ou danificar as vedações.

As válvulas de compensação protegem contra cavitação durante cargas excessivas. Se uma massa pesada aciona o cilindro mais rápido do que a bomba pode fornecer o fluxo, a câmara do lado da alimentação desenvolve pressão negativa. Uma válvula de reposição abre quando esse vácuo atinge cerca de 5 PSI abaixo da pressão atmosférica, permitindo que o fluido de baixa pressão do tanque flua para a câmara carente através da porta de trabalho. Isso evita a formação de bolhas de vapor que causariam ruído, vibração e danos erosivos às superfícies internas.

Conclusão: O papel central dos portos de trabalho A e B

As portas A e B de uma válvula hidráulica representam muito mais do que simples pontos de conexão. Essas portas de trabalho formam a interface crítica onde o controle hidráulico se traduz em ação mecânica, onde a inteligência do sistema encontra a realidade do atuador e onde as estratégias de eficiência energética são bem-sucedidas ou falham. Embora sua função básica permaneça constante em todas as aplicações - fornecendo caminhos de fluxo reversíveis para controlar a direção e a velocidade do atuador - sua implementação em sistemas modernos demonstra uma sofisticação notável.

Desde o controle direcional básico em um circuito de cilindro simples até sistemas complexos de regeneração em equipamentos de construção, o gerenciamento do fluxo e da pressão através das portas A e B determina o desempenho do sistema. Os sistemas de detecção de carga dependem de sinais de pressão dessas portas para otimizar o uso de energia. Os circuitos de regeneração reconfiguram os caminhos entre A e B para recuperar energia e aumentar a velocidade. Os sistemas de controle proporcional modulam o fluxo através dessas portas com precisão medida em milissegundos. A tecnologia de medição independente evoluiu para fornecer autoridade de controle sem precedentes sobre os caminhos de fornecimento e retorno de cada porto de trabalho.

À medida que a tecnologia hidráulica continua a avançar em direcção a uma maior electrificação e controlo digital, as portas físicas A e B continuam a ser fundamentalmente importantes. O que muda é a forma como os gerenciamos – com válvulas mais rápidas, algoritmos mais inteligentes e ciclos de feedback mais sofisticados. Esteja você fazendo a manutenção de uma máquina móvel com décadas de existência ou projetando um sistema servo-hidráulico de última geração, entender o que são as portas A e B e como elas funcionam fornece a base para um trabalho eficaz do sistema hidráulico.