Quando você trabalha com sistemas hidráulicos ou pneumáticos, compreender os diagramas de válvulas proporcionais torna-se essencial para projetar, solucionar problemas e manter equipamentos de automação modernos. Um diagrama de válvula proporcional mostra como esses componentes de precisão controlam o fluxo e a pressão do fluido em resposta a sinais elétricos, preenchendo a lacuna entre os sistemas de controle eletrônico e o movimento mecânico.

Ao contrário das válvulas simples que só podem ser totalmente abertas ou totalmente fechadas, as válvulas proporcionais oferecem controle variável entre 0% e 100% de abertura. Esta capacidade de ajuste contínuo os torna essenciais para aplicações que exigem aceleração suave, posicionamento preciso e aplicação de força controlada. Os diagramas que usamos para representar essas válvulas seguem símbolos padronizados definidos principalmente pela ISO 1219-1, criando uma linguagem universal que engenheiros de todo o mundo podem entender.

O que diferencia um diagrama de válvula proporcional

Um diagrama de válvula proporcional contém elementos simbólicos específicos que o distinguem imediatamente dos símbolos de válvula padrão. A característica mais reconhecível é o símbolo do atuador proporcional, que consiste em uma bobina eletromagnética encerrada em uma caixa com duas linhas diagonais paralelas cruzando-a. Essas linhas diagonais são o identificador chave que indica que esta válvula fornece controle proporcional em vez de simples comutação.

Quando você vê um pequeno triângulo tracejado próximo ao símbolo do solenóide proporcional, isso indica que a válvula possui componentes eletrônicos integrados (OBE). Esses componentes eletrônicos integrados lidam com processamento de sinal, amplificação e, muitas vezes, funções de controle de feedback diretamente dentro do corpo da válvula. Essa integração simplifica a instalação, reduzindo a necessidade de gabinetes amplificadores externos e a complexidade de fiação associada.

O próprio envelope da válvula mostra múltiplas posições, normalmente representadas como uma válvula de três posições e quatro vias (configuração 4/3). Ao contrário das válvulas de controle direcional padrão, os diagramas de válvulas proporcionais geralmente mostram a posição central com caminhos de fluxo parcialmente alinhados, indicando a capacidade da válvula de medir o fluxo continuamente, em vez de simplesmente bloquear ou abrir totalmente as portas.

Lendo Símbolos de Válvula Proporcional ISO 1219-1

A norma ISO 1219-1 fornece a estrutura para diagramas de circuitos hidráulicos e pneumáticos. Para válvulas proporcionais, esta norma define como representar diferentes tipos de válvulas e seus mecanismos de controle. Um símbolo de válvula de controle direcional proporcional inclui o corpo básico da válvula com entalhes de medição ou símbolos triangulares dentro dos caminhos do fluxo, indicando recursos especialmente usinados que permitem um controle preciso do fluxo.

Esses recursos usinados, muitas vezes entalhes triangulares cortados no carretel da válvula, são essenciais para alcançar alta sensibilidade de fluxo e linearidade perto da posição zero. Sem estas modificações geométricas, a válvula apresentaria características de controle deficientes ao fazer pequenos ajustes a partir da posição fechada.

Válvulas de controle de pressão proporcionais, como válvulas de alívio proporcionais ou válvulas redutoras, usam convenções simbólicas semelhantes. A principal diferença está na adição do atuador solenóide proporcional e do símbolo da mola de controle de pressão. Quando você vê esses elementos combinados com o triângulo tracejado indicando EFC, você sabe que está diante de um dispositivo sofisticado de controle de pressão em circuito fechado.

As válvulas de controle de fluxo proporcional são normalmente simbolizadas como válvulas bidirecionais de duas posições ou orifícios variáveis, sempre marcados pelo atuador de controle proporcional característico. Essas válvulas funcionam com ar, gases, água ou óleo hidráulico, tornando-as componentes versáteis em automação industrial.

Como funcionam as válvulas proporcionais: a conversão eletro-hidráulica

O princípio fundamental por trás da operação da válvula proporcional envolve a conversão de um sinal elétrico em movimento mecânico preciso. Quando você envia um sinal de controle (normalmente 0-10 V ou 4-20 mA) para a válvula, ele passa pela eletrônica integrada até um solenóide proporcional. O solenóide gera um campo magnético proporcional à corrente de entrada, que move uma armadura ou êmbolo conectado ao carretel ou gatilho da válvula.

Muitas válvulas proporcionais modernas usam controle de modulação por largura de pulso (PWM). Em sistemas PWM, a eletrônica de controle liga e desliga rapidamente a tensão da bobina solenóide. Ao ajustar o ciclo de trabalho (a relação entre o tempo de ativação e o tempo total do ciclo), a válvula obtém um controle de posição preciso, enquanto a comutação de alta frequência (geralmente em torno de 200 Hz) ajuda a superar o atrito estático nas peças móveis.

Este sinal de pontilhamento PWM serve a um propósito importante além do controle básico. O atrito estático entre o carretel da válvula e o furo pode causar travamento e resposta deficiente em níveis de sinal baixos. A vibração contínua de alta frequência do dither converte efetivamente o atrito estático em menor atrito dinâmico, reduzindo significativamente a banda morta e melhorando a capacidade de resposta. No entanto, este movimento rápido cria forças de amortecimento viscosas que requerem uma compensação cuidadosa do projeto através de tubos sensores de pressão e geometria interna equilibrada.

| Tipo de válvula | Faixa de abertura | Método de controle | Tempo de resposta típico | Custo relativo |

|---|---|---|---|---|

| Ligado/Desligado (discreto) | 0% ou 100% apenas | Atuação do interruptor | 10-50ms | Baixo |

| Válvula Proporcional | Variável 0-100% | PWM/Corrente com feedback LVDT | 100-165ms | Médio |

| A capacidade de fluxo vem em primeiro lugar. | Variável com alta dinâmica | Bobina de voz/motor de torque com feedback de alta resolução | 5-20ms | Alto |

A diferença de desempenho entre válvulas proporcionais e servoválvulas diminuiu consideravelmente. Válvulas proporcionais modernas com feedback LVDT (Transformador Diferencial Variável Linear) integrado alcançam histerese normalmente abaixo de 8% e repetibilidade dentro de 2%. Esse nível de desempenho permite que as válvulas proporcionais atendam a muitas aplicações que antes exigiam servoválvulas caras, por aproximadamente metade do custo.

Projetos de ação direta versus projetos operados por piloto

Ao examinar os diagramas de válvulas proporcionais mais de perto, você notará diferenças estruturais que indicam se a válvula usa um projeto de ação direta ou operada por piloto. Esta distinção afeta significativamente a capacidade de fluxo e a classificação de pressão da válvula.

Em uma válvula proporcional de ação direta, a armadura eletromagnética se conecta diretamente ao carretel ou gatilho da válvula. A força do solenóide move o elemento de medição sem assistência hidráulica. Essa conexão direta fornece excelente precisão de controle e tempos de resposta rápidos, normalmente alcançando tempos de resposta de passo em torno de 100 milissegundos para tamanhos de interface de montagem NG6 (CETOP 3). No entanto, a saída de força limitada dos solenóides proporcionais restringe os projetos de ação direta a taxas de fluxo e pressões moderadas.

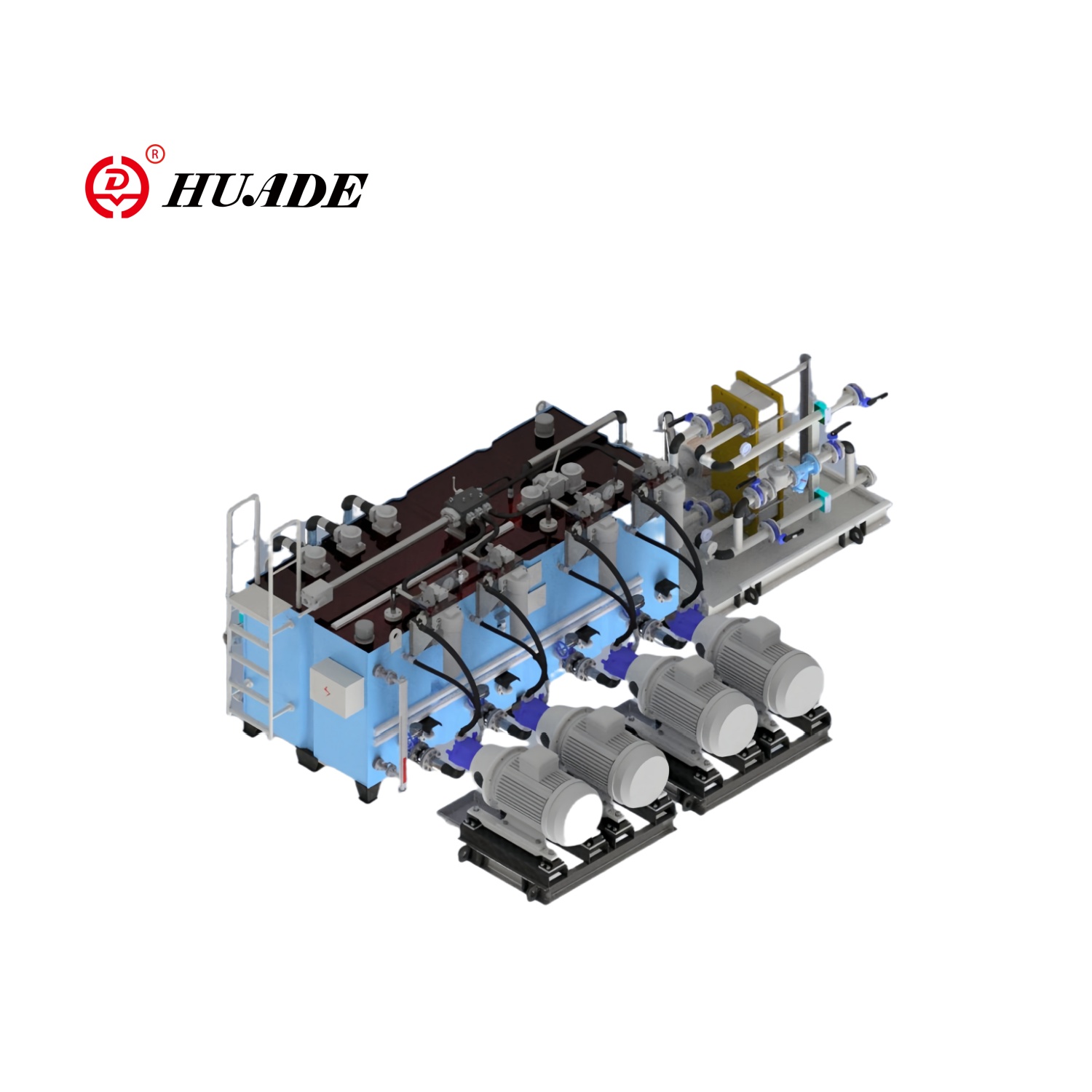

As válvulas proporcionais operadas por piloto superam essas limitações usando o próprio fluido de trabalho para auxiliar na movimentação do carretel da válvula principal. O solenóide proporcional controla um pequeno estágio piloto, que direciona o fluido pressurizado para atuar no carretel principal maior. Esta amplificação hidráulica permite que válvulas operadas por piloto lidem com vazões e pressões substancialmente mais altas, muitas vezes atingindo 315 a 345 bar (4.500 a 5.000 PSI). Aplicações como sistemas de empuxo de máquinas de perfuração de túneis e equipamentos móveis pesados geralmente usam válvulas proporcionais operadas por piloto por esse motivo.

A compensação ocorre no tempo de resposta. As válvulas operadas por piloto normalmente respondem mais lentamente do que os projetos de ação direta porque o sinal piloto deve primeiro aumentar a pressão antes que o carretel principal se mova. Para válvulas operadas por piloto NG10 (CETOP 5), os tempos de resposta do degrau geralmente se estendem para 165 milissegundos, em comparação com 100 milissegundos para válvulas NG6 de ação direta.

Compreendendo o projeto do carretel de válvula e as bordas de medição

O coração do controle proporcional está no design do carretel da válvula. Ao observar um diagrama em corte de uma válvula proporcional, você notará que o carretel possui características geométricas especiais que o diferenciam dos carretéis de válvula de comutação padrão.

Os carretéis de válvula de controle direcional proporcional normalmente apresentam entalhes triangulares ou ranhuras usinadas com precisão. Esses entalhes garantem que o fluxo comece gradualmente à medida que o carretel se move da posição central, proporcionando características de medição precisas e melhor linearidade próxima de zero. Sem essas características, um carretel com arestas vivas apresentaria mudanças abruptas de fluxo e controle deficiente em pequenos deslocamentos.

A sobreposição do carretel é outro parâmetro crítico de projeto frequentemente especificado em diagramas técnicos, normalmente mostrado como uma porcentagem de 10% ou 20%. A sobreposição refere-se ao quanto o carretel cobre as aberturas da porta quando a válvula fica em sua posição central (neutra). A sobreposição controlada ajuda a gerenciar vazamentos internos e define a zona morta da válvula. Por exemplo, a série D*FW da Parker usa diferentes tipos de carretel, com B31 oferecendo 10% de sobreposição, enquanto os tipos E01/E02 fornecem 20% de sobreposição.

A zona morta representa a quantidade de sinal de controle necessária para produzir o primeiro movimento do carretel. Uma válvula com 20% de banda morta precisa de 20% do sinal de controle total antes que o carretel comece a se mover. Esta zona morta deve superar as forças de atrito estático (sticção) e está diretamente relacionada ao projeto de sobreposição do carretel. As válvulas modernas com OBE incluem compensação de banda morta definida de fábrica que garante que o carretel comece a se mover com precisão com entrada elétrica mínima, melhorando a linearidade perto de zero.

Feedback de posição com sensores LVDT

A histerese em válvulas proporcionais representa uma não linearidade inerente causada principalmente por magnetismo residual e fricção. Quando você aumenta o sinal de controle, a válvula abre em pontos ligeiramente diferentes de quando você diminui o sinal, criando um loop característico na curva fluxo versus corrente. A largura deste loop de histerese impacta diretamente a precisão do controle.

O LVDT se conecta mecanicamente ao carretel da válvula ou ao conjunto da armadura, medindo continuamente a posição física real. Este sinal de posição retorna ao controlador ou amplificador integrado, que o compara com a posição comandada. O controlador então ajusta a corrente do solenóide para manter a posição desejada do carretel, compensando ativamente forças externas, atrito mecânico e efeitos de histerese.

A histerese em válvulas proporcionais representa uma não linearidade inerente causada principalmente por magnetismo residual e fricção. Quando você aumenta o sinal de controle, a válvula abre em pontos ligeiramente diferentes de quando você diminui o sinal, criando um loop característico na curva fluxo versus corrente. A largura deste loop de histerese impacta diretamente a precisão do controle.

O feedback LVDT resolve esse problema medindo a posição real do carretel, em vez de inferi-la apenas a partir da corrente de entrada. A eletrônica integrada ajusta continuamente a corrente do solenóide com base no erro entre as posições medidas e comandadas, cancelando efetivamente erros de posicionamento causados por histerese magnética e fricção. Esse controle de malha fechada normalmente reduz a histerese para menos de 8% da faixa total, em comparação com 15-20% ou mais para válvulas proporcionais de malha aberta.

Arquiteturas de controle de malha aberta versus malha fechada

Diagramas de válvulas proporcionais geralmente aparecem em esquemas de sistemas maiores, mostrando a arquitetura de controle completa. Entender se o sistema usa controle de malha aberta ou de malha fechada afeta tanto as expectativas de desempenho quanto as abordagens de solução de problemas.

Em um sistema de controle de movimento de malha aberta, o controlador eletrônico envia um sinal de referência ao acionador da válvula (amplificador), e a válvula modula os parâmetros hidráulicos com base apenas nesse sinal. Nenhuma medição da saída real (vazão, posição ou pressão) retorna ao controlador. Essa arquitetura simples funciona adequadamente para muitas aplicações, mas permanece vulnerável a desvios de válvulas, alterações de carga, efeitos de temperatura e histerese.

Os sistemas de controle de movimento de malha fechada incluem um sensor de feedback adicional que mede o parâmetro de saída real. Para uma aplicação de posicionamento, pode ser um sensor de posição do cilindro (LVDT ou sensor magnetostritivo). Para controle de pressão, um transdutor de pressão fornece feedback. O controlador eletrônico, normalmente implementando a regulação PID (Proporcional-Integral-Derivativa), compara o ponto de ajuste desejado com o feedback real e ajusta continuamente o sinal de comando da válvula para minimizar o erro.

A distinção entre feedback de nível de válvula (LVDT no carretel) e feedback de nível de sistema (sensor de posição do cilindro) merece atenção. Uma válvula proporcional com feedback LVDT interno controla com precisão a posição do carretel, mas não mede diretamente a posição ou a pressão do cilindro. Para maior precisão, os sistemas utilizam ambos: o LVDT garante o posicionamento preciso do carretel da válvula, enquanto sensores externos fecham o circuito em torno da variável real do processo (posição, pressão ou velocidade).

| Recurso | Amplificador Externo/Sem OBE | Eletrônica de bordo (OBE) |

|---|---|---|

| Entrada de sinal de controle | Corrente ou tensão variável para placa externa | Tensão/corrente de baixa potência (±10V, 4-20mA) |

| Pegada Física | Requer espaço no gabinete para amplificadores | Espaço reduzido no gabinete elétrico |

| Ajuste de campo | Amplo ajuste via placa externa (ganho, polarização, rampas) | O ajuste de fábrica garante alta repetibilidade |

| Complexidade de fiação | Fiação complexa, pode precisar de cabos blindados | Instalação simplificada com conectores padrão |

| Consistência válvula a válvula | Depende da calibração do amplificador | Alta consistência, pois o amplificador é calibrado para válvula específica |

A eletrônica integrada moderna (OBE) simplifica significativamente a instalação do sistema. Estas válvulas requerem apenas alimentação padrão de 24 VCC e um sinal de comando de baixa potência. A eletrônica integrada lida com condicionamento de sinal, conversão de energia (geralmente criando tensão de trabalho de ± 9 VCC a partir da fonte de 24 VCC), processamento de sinal LVDT e regulação PID. A calibração de fábrica garante desempenho consistente em múltiplas válvulas sem ajuste de campo, reduzindo o tempo de instalação e eliminando a variabilidade de ajustes de amplificadores externos.

Curvas de desempenho e características dinâmicas

As fichas técnicas para válvulas proporcionais incluem diversas curvas de desempenho que quantificam o comportamento dinâmico e em estado estacionário. Compreender como ler esses gráficos ajuda tanto na seleção da válvula quanto na solução de problemas.

A curva de histerese representa a vazão em relação à corrente de controle, mostrando o loop característico que se forma quando você aumenta a corrente (abrindo a válvula) versus diminuindo a corrente (fechando a válvula). A largura deste loop, expressa como uma porcentagem da faixa total de entrada, indica a repetibilidade da válvula. As válvulas proporcionais de qualidade atingem histerese abaixo de 8%, o que significa que a diferença entre os caminhos de abertura e fechamento abrange menos de 8% da faixa total do sinal de controle.

Os gráficos de resposta ao degrau mostram a rapidez com que a válvula reage a uma mudança repentina no sinal de comando. Eles normalmente exibem a saída da válvula (fluxo ou posição do carretel) atingindo uma porcentagem específica (geralmente 90%) de um comando de passo completo. Para válvulas direcionais proporcionais de ação direta NG6, os tempos de resposta de degrau típicos giram em torno de 100 milissegundos, enquanto tamanhos maiores de NG10 precisam de aproximadamente 165 milissegundos. Tempos de resposta mais rápidos (8 a 15 milissegundos para alguns projetos) indicam melhor desempenho dinâmico, mas geralmente têm um custo mais alto.

As características da zona morta aparecem em gráficos que mostram o sinal de controle mínimo necessário para produzir o movimento inicial do carretel. Uma válvula com banda morta de 20% precisa de um quinto do sinal completo antes que o fluxo comece. Esta zona morta existe para superar o atrito estático e está relacionada ao projeto de sobreposição do carretel. Sem a compensação adequada da zona morta, a válvula apresenta baixa resolução de controle próximo ao centro, dificultando o posicionamento preciso.

A contaminação e o desgaste afetam diretamente essas curvas de desempenho de maneiras previsíveis. À medida que as partículas se acumulam entre o carretel e o furo, o atrito estático aumenta. Isso aparece como loops de histerese cada vez mais amplos e aumento da banda morta. Ao traçar periodicamente as características reais de fluxo versus corrente e compará-las com as especificações de fábrica, as equipes de manutenção podem detectar a degradação antes que ela cause falhas no sistema. Quando a histerese excede os limites especificados em 50% ou mais, a válvula normalmente precisa de limpeza ou substituição.

| Característica | Interface NG6 | Interface NG10 | Importância da Engenharia |

|---|---|---|---|

| Resposta ao passo (0 a 90%) | 100ms | 165ms | Hora de alcançar mudanças dinâmicas de fluxo/pressão |

| Histerese Máxima | <8% | <8% | Desvio entre sinal crescente e decrescente |

| Repetibilidade | <2% | <2% | Consistência de saída para determinada entrada entre ciclos |

| Pressão máxima de operação (P, A, B) | 315 barras (4.500 PSI) | 315 barras (4.500 PSI) | Restrição de projeto do sistema para segurança e longevidade |

Integração de Sistemas e Circuitos de Aplicação

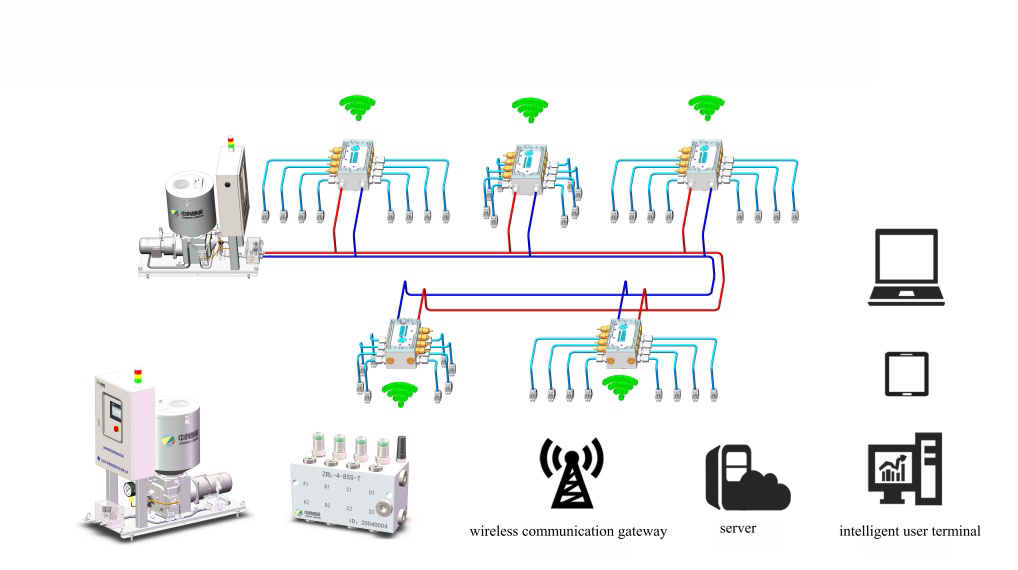

Os diagramas de válvulas proporcionais alcançam todo o seu significado quando visualizados em circuitos hidráulicos completos. Um diagrama típico de sistema de posicionamento hidráulico de circuito fechado inclui a unidade de potência (bomba e reservatório), a válvula de controle direcional proporcional, um cilindro hidráulico como atuador e um sensor de posição que fornece feedback.

``` [Imagem do diagrama do circuito hidráulico com válvula proporcional] ```Os diagramas de circuito mostram quedas de pressão nas portas da válvula (geralmente rotuladas como ΔP₁ e ΔP₂), ilustrando como a medição de vazão controla o equilíbrio de força no atuador. Para um cilindro com proporção de área de 2:1 (diferentes áreas do pistão e da extremidade da haste), a válvula deve levar em conta os requisitos de fluxo diferencial durante a extensão versus retração. O diagrama da válvula proporcional indica quais configurações de porta conseguem movimento suave em ambas as direções.

Em aplicações de moldagem por injeção, as válvulas proporcionais hidráulicas controlam com precisão a força de fixação, a velocidade de injeção e os perfis de pressão durante todo o ciclo de moldagem. Essas aplicações exigem múltiplas válvulas proporcionais trabalhando em sequências coordenadas, refletidas em diagramas de circuitos complexos que mostram válvulas de controle de pressão para fixação, válvulas de controle de fluxo para velocidade de injeção e controle direcional para movimento do molde.

Equipamentos móveis como guindastes e pontes móveis usam sistemas hidráulicos de circuito fechado onde válvulas proporcionais controlam a saída da bomba de deslocamento variável. Ao ajustar o deslocamento da bomba em vez de dissipar energia através de válvulas de estrangulamento, estes sistemas alcançam maior eficiência. Os diagramas de circuito normalmente mostram uma bomba de carga mantendo 100 a 300 PSI na perna de baixa pressão do circuito principal, com válvulas proporcionais gerenciando direção, aceleração, desaceleração, velocidade e torque sem pressão separada ou elementos de controle de fluxo.

As considerações de eficiência energética influenciam fortemente a filosofia de projeto de circuitos. As válvulas de controle direcional proporcionais tradicionais obtêm controle por meio de estrangulamento, que converte energia hidráulica em calor através dos orifícios de medição. Este controle dissipativo fornece excelente fidelidade de controle, mas requer capacidade adequada de resfriamento de fluido. Em contraste, o controle de deslocamento variável minimiza o desperdício de energia ajustando a fonte em vez de dissipar o excesso de fluxo através de válvulas de alívio. Os projetistas devem equilibrar a simplicidade do controle de aceleração com os ganhos de eficiência das abordagens de deslocamento variável.

Solução de problemas de sistemas de válvulas proporcionais

A degradação do desempenho em válvulas proporcionais normalmente se manifesta como alterações nas curvas características discutidas anteriormente. A compreensão desses modos de falha ajuda a estabelecer procedimentos de diagnóstico eficazes.

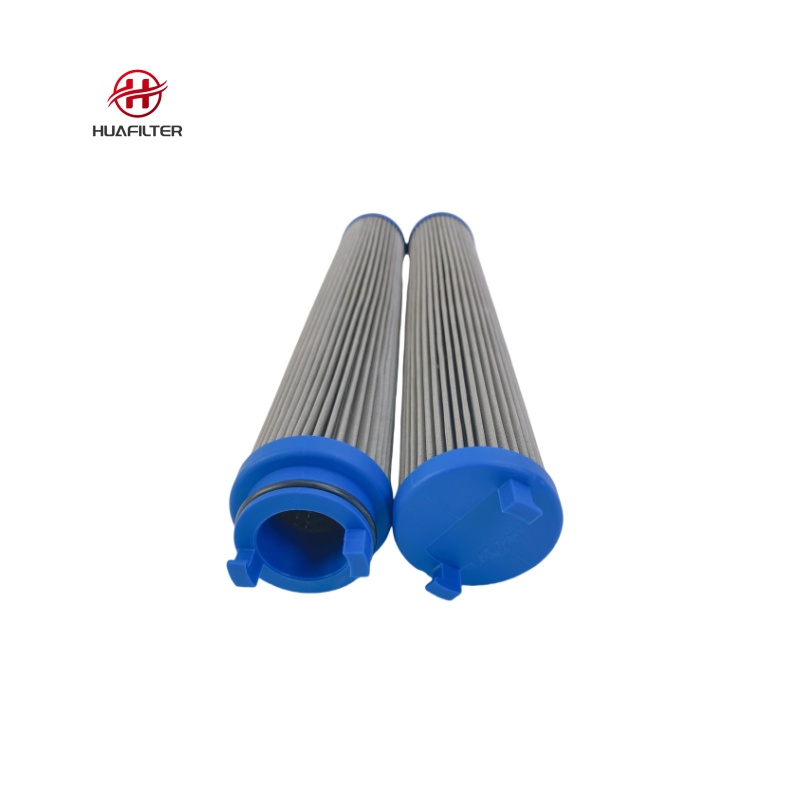

A contaminação representa a causa mais comum de problemas nas válvulas proporcionais. Partículas tão pequenas quanto 10 micrômetros podem interferir no movimento do carretel, causando atrito (alto atrito estático) que requer aumento da corrente inicial para ser superado. Isso aparece como aumento da banda morta e loops de histerese ampliados. Manter a limpeza do fluido hidráulico de acordo com os padrões de limpeza ISO 4406 (normalmente 19/17/14 ou melhor para válvulas proporcionais) evita a maioria das falhas relacionadas à contaminação.

Problemas de desvio e vazamento decorrem do desgaste da vedação ou do desgaste interno da válvula. À medida que as vedações se degradam, o vazamento interno permite que os atuadores se desviem mesmo quando a válvula está centralizada. A temperatura afeta drasticamente o desempenho da vedação. As altas temperaturas afinam o fluido e degradam os materiais de vedação, enquanto as baixas temperaturas aumentam a viscosidade e reduzem a flexibilidade da vedação, ambas causando problemas de controle.

A fadiga da primavera devido ao ciclo contínuo e à exposição térmica se manifesta como um retorno lento ou incompleto à posição central. As molas de centralização que retornam o carretel à posição neutra perdem gradualmente força ao longo de milhões de ciclos, exigindo eventual substituição ou reforma da válvula.

Um fluxograma sistemático de solução de problemas normalmente começa com a verificação elétrica. Verifique a tensão da fonte de alimentação (geralmente 24 VCC ±10%), os níveis dos sinais de comando e a integridade da fiação. Meça a resistência do solenóide para detectar falhas na bobina. Para válvulas com OBE, muitos modelos fornecem saídas de diagnóstico que indicam falhas internas.

O diagnóstico mecânico envolve testes de pressão nas portas da válvula. Grandes quedas de pressão na válvula (além das especificações) indicam bloqueio ou desgaste interno. A medição de vazão ajuda a verificar se a vazão real corresponde aos requisitos do sistema em determinados sinais de controle. O monitoramento da temperatura identifica superaquecimento devido a aceleração excessiva ou resfriamento inadequado.

Os programas de manutenção preditiva devem incluir verificação periódica de desempenho. Ao traçar anualmente as características reais de fluxo versus corrente e compará-las com as medições de linha de base, as equipes de manutenção podem rastrear a degradação gradual. Quando a histerese medida aumentar 50% acima da especificação original, programe a limpeza ou substituição da válvula durante a próxima janela de manutenção, em vez de esperar pela falha completa.

Selecionando a válvula proporcional correta

Ao projetar um sistema ou substituir componentes, a seleção de válvula proporcional exige o equilíbrio de vários parâmetros técnicos em relação às restrições de custo e espaço.

- A capacidade de fluxo vem em primeiro lugar.Calcule a velocidade necessária do atuador e multiplique pela área do pistão para determinar a vazão. Adicione uma margem de segurança (normalmente 20-30%) e selecione uma válvula com vazão nominal igual ou superior a esse requisito. Lembre-se de que a capacidade de vazão da válvula varia com a queda de pressão na válvula; sempre verifique as curvas de fluxo em seu diferencial de pressão operacional.

- A classificação de pressão deve exceder a pressão máxima do sistemacom margem de segurança adequada. A maioria das válvulas proporcionais industriais suportam 315 bar (4.500 PSI) nas portas principais, o suficiente para sistemas hidráulicos móveis e industriais típicos. Aplicações de pressão mais alta podem exigir servoválvulas ou projetos proporcionais especializados.

- A compatibilidade do sinal de controle é importantepara integração do sistema. A maioria das válvulas modernas aceita sinais de tensão (±10V) ou corrente (4-20mA). Os sinais de tensão funcionam bem para cabos curtos, enquanto os sinais de corrente resistem ao ruído elétrico em distâncias mais longas. Verifique se a saída do seu controlador corresponde aos requisitos de entrada da válvula ou planeje a conversão de sinal apropriada.

- Requisitos de tempo de respostadependem da dinâmica da sua aplicação. Para equipamentos de movimento lento, como prensas ou estágios de posicionamento, uma resposta de 100 a 150 milissegundos é suficiente. Aplicações de alta velocidade, como moldagem por injeção ou sistemas de suspensão ativa, podem precisar de servoválvulas com resposta inferior a 20 milissegundos.

- Considerações ambientaisincluem faixa de temperatura operacional, resistência à vibração e orientação de montagem. As válvulas com OBE oferecem resistência superior à vibração, uma vez que os componentes eletrônicos são montados diretamente no corpo da válvula, eliminando conexões vulneráveis de cabos entre a válvula e o amplificador. A temperatura operacional normalmente varia de -20°C a +70°C para projetos padrão, com versões especializadas disponíveis para condições extremas.

O futuro da tecnologia de válvulas proporcionais

A tecnologia de válvula proporcional continua evoluindo em direção a maior desempenho e integração mais inteligente. Os projetos modernos incorporam cada vez mais diagnósticos avançados, fornecendo monitoramento da integridade em tempo real e recursos de manutenção preditiva. Protocolos de comunicação como IO-Link permitem que válvulas proporcionais relatem dados operacionais detalhados, incluindo contagens de ciclos, temperatura, pressão interna e falhas detectadas.

A convergência entre o desempenho da válvula proporcional e da servoválvula continua. À medida que os fabricantes de válvulas proporcionais melhoram a precisão da usinagem do carretel e implementam algoritmos de controle avançados em sistemas OBE, a lacuna de desempenho diminui. Para muitas aplicações que antes exigiam servoválvulas caras, as válvulas proporcionais modernas com feedback LVDT agora oferecem precisão e repetibilidade adequadas a um custo significativamente menor.

A eficiência energética impulsiona a inovação tanto no design de componentes como de sistemas. Novas geometrias de válvula minimizam quedas de pressão enquanto mantêm a precisão do controle, reduzindo a geração de calor e o consumo de energia. As melhorias no nível do sistema incluem estratégias de controle inteligentes que coordenam múltiplas válvulas proporcionais para otimizar o uso geral de energia, em vez de controlar cada válvula de forma independente.

A compreensão dos diagramas de válvulas proporcionais fornece a base para trabalhar de forma eficaz com equipamentos automatizados modernos. Esteja você projetando novos sistemas, solucionando problemas em instalações existentes ou selecionando componentes para atualizações, a capacidade de interpretar esses símbolos padronizados e suas implicações fornece informações críticas sobre o comportamento do sistema e as características de desempenho. Os diagramas representam não apenas símbolos de componentes estáticos, mas encapsulam décadas de refinamento de engenharia na tecnologia de controle eletro-hidráulico.